ESPUMA CONTRA INCENDIOS

ESPUMA CONTRA INCENDIOS

Estudio realizado en 1988 para el Servicio de Prevención y Extinción de Incendios y Salvamentos de Barcelona (Speis de Barcelona

Dibujos y fotografías confeccionados por Antonio Zapater Oliver

Este estudio-trabajo se hizo en Barcelona en julio 1988, con el criterio de la Dirección de que todos los trabajos o estudios que se confeccionaban en el servicio, solo tenían un único autor:

el Departamento de Formación de Bomberos de Barcelona (sin que en los mismos pudieran figurar los nombres ni referencias del autor, composición, dibujos, fotografías, etc.)

Aquí se expone que la totalidad de este estudio-trabajo tuvo únicamente dos nombres

Antonio Esqué Felip Jefe de la División de Operaciones del Speis de Barcelona y

Antonio Zapater Oliver cabo del Speis de Barcelona adscrito al Departamento de Formación del Speis de Barcelona

ESPUMA

1.- Características Generales

2.- Aplicaciones según expansión de las espumas

3.- Proporcionadores – Hidromezcladores

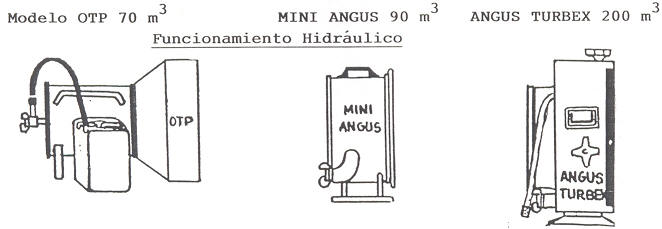

7.- Generadores espuma alta expansión

7.1. Mini Angus

7.2. OTP http://youtu.be/gJeIWfBoJic

7.3. Angus Turbex MK II

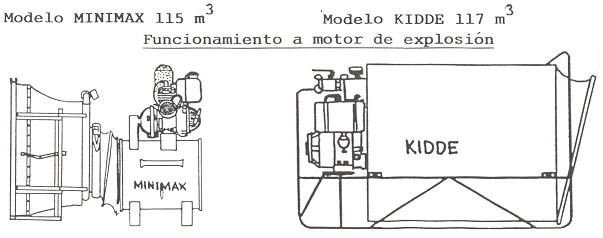

7.4. Minimax

7.5. KIDDE

8.- Vehículos-proporcionadores fijos instalados en los vehículos

9.- Lanza baja expansión para monitores

1.A. ABASTECIMIENTO DE AGUA

En el Servicio las instalaciones de espuma se realizarán principalmente partiendo del vehículo que disponiendo de bomba y tanque de agua, podrá suministrar esta en caudal y presión adecuada a los medios a utilizar. Algunos de los vehículos pueden suministrar el agua y añadir directamente el líquido emulsor proporcional al caudal de salida.

1.B. MANGUERAS

Las mangueras son las mismas utilizadas por el Servicio. Tramos de 25 a 30 metros en diámetros de 45 a 70.

1.C. LÍQUIDOS EMULSORES

Clasificación de líquidos emulsores.

Según sus características, sus cualidades y posibilidades de empleo, los líquidos emulsores se clasifican en seis familias.

Líquidos emulsores:

-Proteínicos

-Fluoroproteínicos

-Sintéticos

-Sintéticos de triple expansión

-Formadores de película flotante (AFFF)

-Polivalentes (anti alcohol, disolventes polares e hidrocarburos).

1.C.1. Nivel de Expansión de las Espumas

La expansión es la relación entre el volumen de la solución utilizada y el volumen de espuma obtenida.

Ejemplo.- Expansión 1:500

1:500 significa que: mediante 1 litro de mezcla de agua y elemento espumante se obtiene 500 litros de espuma.

Según el valor de su expansión, las espumas se clasifican en tres categorías:

Baja expansión inferior a 1:25

Media expansión entre 1:25 a 1:300

Alta expansión superior a 1:300 hasta 1:1200.

1.C.2. Líquido Emulsor Sintético de Triple Expansión

Dada la variedad de líquidos emulsores y niveles de expansión, el Servicio ha adoptado un emulsor sintético de triple expansión en los vehículos y en los bidones de reserva (bidón azul) que permite con los equipos adecuados disponibles, formar espumas de expansión 1:6 a 1:300 apta para incendios en hidrocarburos o combustibles líquidos y hasta 1:1.200 para inundaciones de sótanos o recintos cerrados.

1.C.3. Líquido Emulsor Polivalente

Para incendios de alcoholes, disolventes polares o líquidos hidrosolubles (que se disuelven en agua) el Servicio dispone de un liquido emulsor polivalente de baja expansión denominado anti alcohol (bidón amarillo). Asimismo es utilizable para fuegos de hidrocarburos.

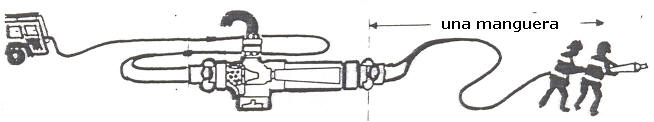

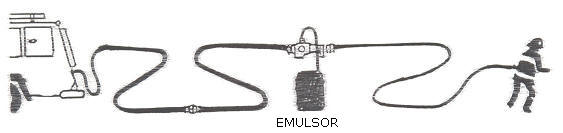

1.D. PROPORCIONADOR DE LíQUIDOS EMULSORES

Los vehículos que carecen de instalación incorporada para la formación de espuma, o cuando desde el vehículo no es posible proporcionar líquido emulsor al agua. Será necesaria la utilización de un proporcionador portátil (hidromezclador).

El empleo del proporcionador exterior produce una importante pérdida de presión en la instalación, normalmente la pérdida de carga introducida por el hidromezclador es del orden de un 35% de la presión de entrada al mismo.

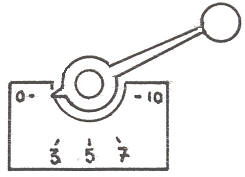

La variación de la proporción de líquido emulsor se obtiene actuando sobre un volante adosado lateralmente al proporcionador. La escala de proporción de líquido emulsor varía generalmente del 1% al 6%.

1.E. LANZAS PARA ESPUMA

Existen diversidad de modelos de lanzas de espuma , cuya función consiste en emulsionar la mezcla de agua y líquido emulsor proporcionándole la cantidad de aire adecuada y lanzándola al exterior en forma de espuma compacta.

En la lanza también se produce una pérdida de presión al disgregarse el chorro para absorber aire.

Para que una lanza con independencia de su forma, modelo o marca proporcione una espuma adecuada, tendrá que ser del mismo caudal nominal a la del proporcionador que la alimenta y trabajar a la presión recomendada.

Cuanto mayor sea la toma de aire en la lanza, mayor será su coeficiente de expansión.

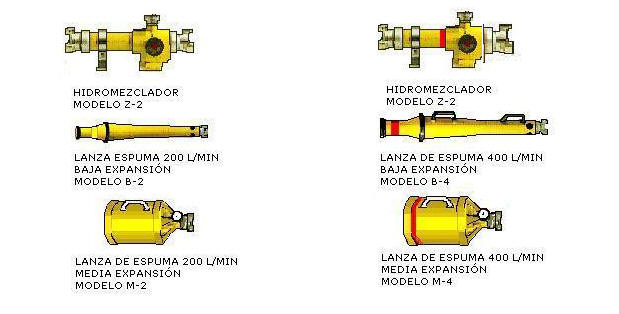

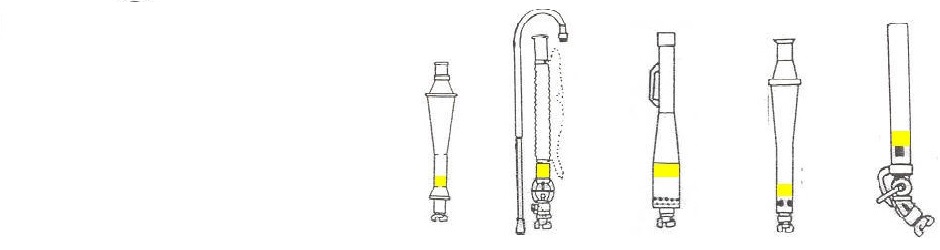

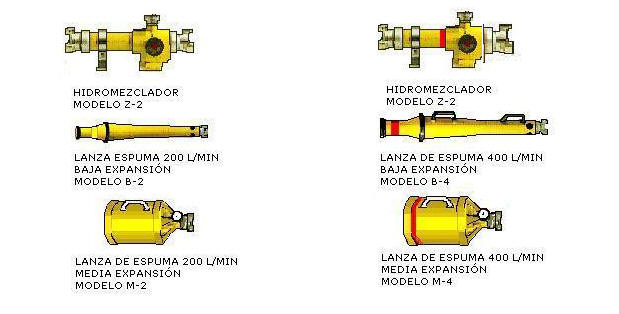

1.E.1. Tipos de Lanzas

Las lanzas del Servicio se agrupan por su nivel de expansión y por su caudal nominal.

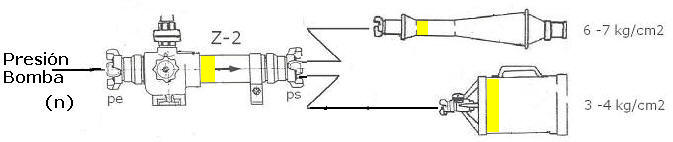

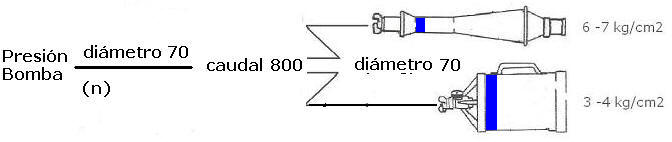

Lanzas de baja expansión: Caudal Nominal Presión en Lanza

200 l/min 6 a 7 bar

400 l/min 6 a 7 bar

800 l/min 6 a 7 bar

Lanzas de media expansión;

200 l/min 3 a 4 bar

400 /min 3 a 4 bar

IMPORTANTE:

Cuando la mezcla espumante llegue a la lanza directamente desde el vehículo cualquiera que sea su diámetro de conexión o caudal nominal de la lanza, la proporción de líquido emulsor al agua debe ser la adecuada, para ello se deberá haber actuado sobre el proporcionador incorporado en la propia bomba hidráulica.

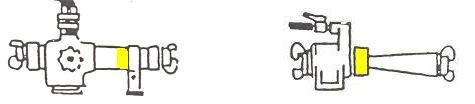

Si se utiliza un proporcionador intermedio, será necesario que su caudal nominal l/min coincida con el de la lanza a utilizar, de no ser así no se conseguirá la espuma adecuada. Para que no existan confusiones en el momento de utilizar los equipos formadores de espuma, estos irán identificados por COLORES, a saber:

La identificación de los elementos (lanza hidromezclador)de una instalación de espuma será:

– De COLOR TOTALMENTE AMARILLO O FRANJA AMARILLA corresponde a elementos de caudal nominal 200 l/min.

– De COLOR TOTALMENTE ROJO O FRANJA ROJA corresponde a elementos de caudal nominal 400 l/min.

– De COLOR TOTALMENTE AZUL O FRANJA AZUL corresponde a elementos de caudal nominal 800 l/min.

1.F. GENERADORES DE ALTA EXPANSION

Los generadores de alta expansión forman grandes volúmenes de espuma para lo cual precisan de un ventilador de funcionamiento hidráulico (a través de la propia agua a presión que utiliza) o bien por motor de explosión.

Para hacer llegar la espuma generada hasta la zona incendiada precisa de canalizaciones de lona o plástico de gran diámetro.

De los modelos utilizados por el Servicio, todos poseen manguereta de aspiración de espumante a excepci93 del MINI ANGUS que precisa de hidromezclador.

APLICACIONES SEGÚN EXPANSIÓN DE LAS ESPUMAS

2.1. ESPUMA DE BAJA EXPANSION

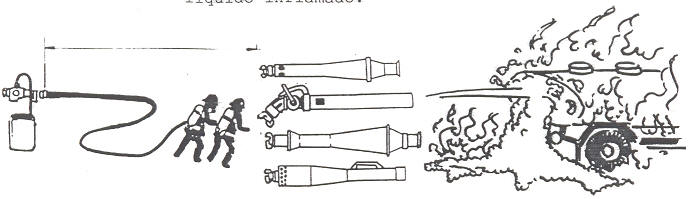

La propiedad extintora de la espuma, consiste principalmente en su condición para flotar sobre la superficie del combustible liquido consiguiendo efectos de sofocación y de reducción de la temperatura. Al mantenerse sobre el líquido inflamado impide que los gases desprendidos de la superficie del combustible, tomen contacto con el oxígeno del aire.

Dado su alto contenido en agua, la espuma enfría, absorbiendo el calor de la superficie del combustible y de las paredes metálicas adyacentes reduciendo la formación de gases.

Una buena espuma de baja expansión debe tener:

Capa hermética a los vapores

Excelente adherencia

Gran capacidad de retención de agua

Burbujas minúsculas y tenaces

Elevada resistencia al calor

Las espumas en general son más estables cuando se generan con agua dulce o de mar a una temperatura de 12 a 27ºC. El agua conteniendo contaminantes, tales como detergentes, residuos de petróleo o determinados inhibidores de la corrosión pueden afectar adversamente la calidad de la espuma.

2.1.1. Aplicaciones

La espuma conseguida con las lanzas de baja expansión, ha demostrado en la práctica, es el medio más eficaz para controlar y extinguir los incendios de la mayor parte de los líquidos inflamables (Clase B). La espuma de baja expansión, también se puede emplear con éxito en incendios de la Clase A por su alto contenido en agua. Por ese mismo motivo no debe aplicarse espuma sobre elementos con tensión eléctrica por ser buena conductora de la misma.

Tampoco es recomendable su empleo sobre derrames de gases licuados como butadieno, propano o cloruro de vinilo. En general no se debe utilizar en incendios de materiales que reaccionen con el agua, fuegos de la Clase D, carburo de calcio, etc.

2.1.2. Densidad de Aplicación

El éxito del empleo de la espuma depende de la densidad a la que se aplica. Las densidades de aplicación se expresan indicando los litros de solución agua-concentrado (no de espuma expandida) que llegan a la superficie del combustible.

O sea: La densidad de aplicación es, los litros de solución por minuto (Caudal de la lanza) y por metro cuadrado.

La densidad de aplicación es un dato necesario para calcular el número de lanzas a utilizar según la extensión del liquido inflamado.

Las espumas de baja expansión utilizadas por el Servicio (Sintéticas de triple expansión, y polivalente) precisan que sean aplicadas con una densidad de 5 litros por minuto y metro cuadrado para incendios de derrames. Aumentando la densidad de aplicación, por encima del mínimo recomendado, se reducirá el tiempo requerido para la extinción. Sin embargo si la densidad de aplicación es menor que dicho mínimo, el tiempo necesario para la extinción será mayor o, si la densidad de aplicación es demasiado baja, puede suceder que no sea posible controlar o extinguir el incendio.

Para calcular el número de lanzas mínimo que se necesitarán para combatir con éxito un derrame, se realizará la operación siguiente:

Superficie del derrame x densidad de Aplicación= a Caudal necesario

Obtenido el caudal se calcula el número de lanzas de 200 y 400 l/m. utilizadas por el Servicio hasta completar dicho caudal necesario.

Ejemplo:

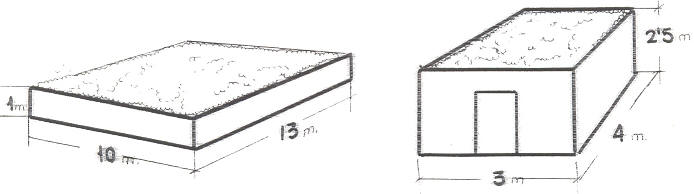

Caudal necesario para extinguir un derrame de 7 x 8 mts.= 56 m2. de superficie.

56 m2 (superficie) x 5 litros/m2. minuto = 280 l/min. caudal necesario para extinguir un derrame de 56 m2 (~ – bandeja de Zona Franca) precisará que se le arroje un caudal igual o superior a 280 l/min., lo que consigue una sola lanza de 400 l/m. o bien dos de 200 l/m.

Para un derrame de 10 x 10 metros= 100 m2 x 5 l/min. m2. = 500 l/m. se necesitarían dos lanzas una de 400 l/min, otra de 200 l/min, o tres de 200 l/min.

2.1.3. Técnicas de Aplicación

Cuando se emplean lanzas de espuma de baja expansión, ha de tenerse especial cuidado al aplicar la espuma, tan suavemente como sea posible. Utilizando chorro directo éste debe aplicarse lateralmente contra una pared u otro objeto de forma que se acumule sin sumergirse en el líquido inflamado.

También se puede evitar el choque de impacto lanzando la espuma contra el suelo delante del fuego.

No se recomienda la variación continua del punto de aplicación puesto que la espuma no empezará a extinguir hasta que parte de ella sea destruida por el fuego en su primera misión refrigerante .

Como último recurso debe dirigirse chorro directo hacia el centro de un depósito de liquido o derrame. En estas condiciones el rendimiento de la espuma normal, será solamente la tercera parte o menos que cuando se aplica por los métodos recomendados. En estos casos las espumas fluoro proteínicas consiguen mejores resultados.

El empleo de agua ha de utilizarse en las zonas contiguas para refrigerar, evitando que caiga sobre la espuma rompiendo la capa formada.

2.2. ESPUMA DE MEDIA EXPANSIÓN

2.2.1. Aplicaciones

Estas espumas se recomiendan generalmente para zonas confinadas tales como sótanos, pozos de minas, barcos, alcantarillados, salas de máquinas y otros lugares donde la temperatura o dimensiones los hace inaccesibles.

La espuma de media expansión es de textura suave, teniendo una excelente fluidez para desplazarse alrededor y por encima de obstáculos, es significativa su utilidad para prevenir incendios en derrames de líquidos inflamables .

2.2.2. Rendimientos

Para las espumas de media expansión, los cálculos se pueden realizar de forma aproximada, partiendo de la densidad de aplicación. Siguiendo la misma sistemática explicada anteriormente para las espumas de baja expansión.

2.3. ESPUMA DE ALTA EXPANSIÓN

2.3.1. Aplicaciones

Al igual que las espumas de expansión baja y media, la espuma de alta expansión controla el fuego por enfriamiento y sofocación, si bien su bajo contenido en agua 1:1000 (con un litro de agua y concentrado se producen 1.000 de espuma) hace que gran parte de ella sea destruida por el fuego en su avance de extinción.

Al igual que las espumas de expansión baja y media, la espuma de alta expansión controla el fuego por enfriamiento y sofocación, si bien su bajo contenido en agua 1:1000 (con un litro de agua y concentrado se producen 1.000 de espuma) hace que gran parte de ella sea destruida por el fuego en su avance de extinción.

Su principal aplicación, se encuentra en espacios confinados cerrados pero con ventilación que permita la salida de humo y gases calientes, al tiempo que entra la espuma generada.

El tiraje del incendio ha de estar al otro lado de donde se aplique la espuma de alta expansión, o ésta no podrá entrar.

Para obtener una protección adecuada, debe descargarse una cantidad suficiente de espuma y a una velocidad adecuada para llenar el local hasta una profundidad eficaz por encima del incendio antes que los daños sean irreversibles. La profundidad de la capa de espuma debe ser de aproximadamente 60 cm.

En la aplicación de espuma de alta expansión debe tenerse presente la desintegración de una parte de la espuma por: el calor del fuego, la contracción normal de la espuma, pérdidas y fugas que se produzcan por las ventanas y orificios y por efectos de la descarga de los rociadores donde existan.

En incendios al exterior tiene poca efectividad salvo en su expansión más baja 1:300.

2.3.2. Rendimientos

Resulta difícil poder precisar el caudal de espuma de alta expansión necesario para poder controlar un incendio, dado que determinar los factores enumerados anteriormente puede resultar difícil de obtener durante una intervención y a ello debe añadirse la dificultad de recabar la información sobre el tipo de almacenamiento, tipo de material y su distribución en el recinto donde se debe de intervenir, así como estado de combustión del mismo cuando se inicia la extinción.

Aún a pesar de ello se expone a continuación la fórmula para el cálculo del caudal de espuma de alta expansión necesario para la protección de un volumen determinado, datos extraídos de la NFPA

R= (V/T). Cn.CL en que:

R= Velocidad de descarga en metros cúbicos por minuto.

V= Volumen del espacio que debe protegerse.

T= Tiempo de descarga en minutos. Puede oscilar de 2 a 8 en función del tipo de riesgo y construcción .

C = Compensación por contracción normal de la espuma= 1.15

Cn= Compensación por fugas. Está en función del tipo de local suele oscilar entre 1.0 y 1.2.

Esta fórmula permite dar una orientación sobre el caudal de espuma necesario a verter por minuto permitiendo discernir en una intervención si los medios disponibles son suficientes como para iniciar una inundación total con espuma de Alta Expansión. La fórmula expuesta anteriormente es válida para realizar cálculos de protección de locales conociendo las características de los mismos, productos y condiciones de almacenamiento, pero resulta sólo orientativa cuando el fuego se halla extendido a través del mismo.

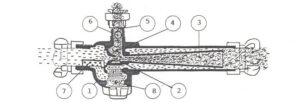

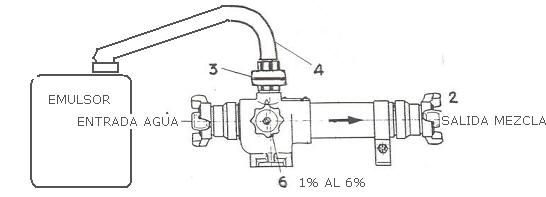

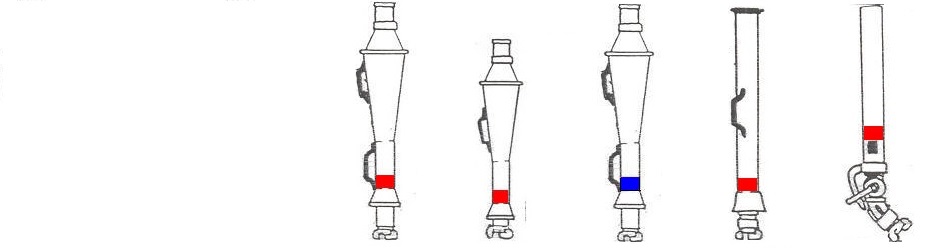

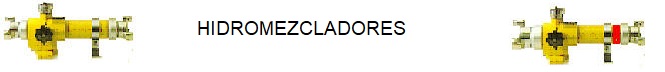

3.1. DEFINICIÓN

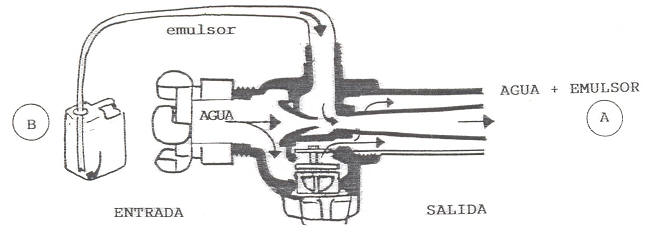

El hidromezclador o proporcionador es el elemento de una instalación de espuma mediante el cual se consigue la mezcla de agua y emulsor.

La variación de la proporción de líquido emulsor se obtiene actuando sobre un volante adosado lateralmente al proporcionador.

La escala de proporciones obtenibles de líquido emulsor con respecto a mezcla obtenida (agua-emulsor) oscila generalmente entre el 1% y el 6%.

3.2. DOSIFICADORES DE LIQUIDO EMULSOR

Para que se pueda tomar una cantidad predeterminada de concentrado de líquido emulsor e introducirlo en la corriente de agua para formar una solución de concentración fija, existen métodos que pueden clasificarse en dos grupos generales.

1- Métodos que se valen de la energía de la presión en la corriente de agua por efecto Venturi a través de unos orificios donde se introduce el concentrado.(En general estos dispositivos producen una pérdida de presión en la corriente de agua del 35%.

2- Métodos que se valen de bombas auxiliares o presión de caída para inyectar el concentrado en la corriente de agua en una proporción fija respecto al caudal.

Entre los primeros cabe señalar: el eductor de lanza (N.P.U), inductores en línea (hidromezcladores normales) y los dosificadores alrededor de la bomba.

Dado que este Servicio no dispone de ningún vehículo diseñado bajo las premisas del segundo grupo se obviará su descripción.

-

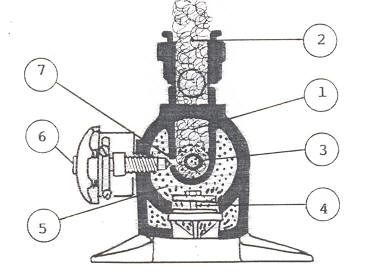

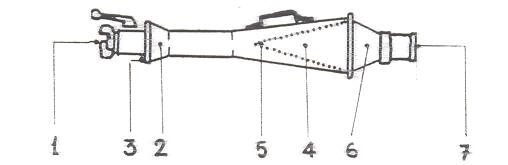

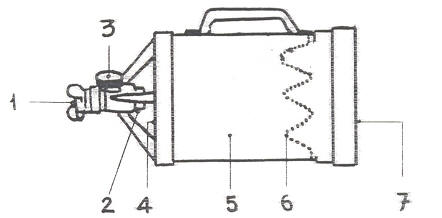

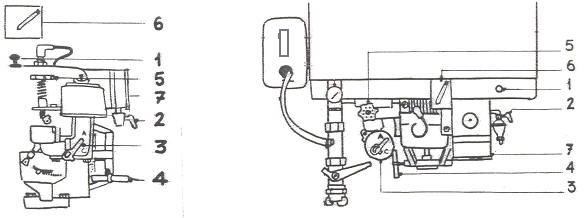

3.3. ESQUEMA BÁSICO DE UN HIDROMEZCLADOR EN LÍNEA DE MANGUERA.

PRINCIPIO DE FUNCIONAMIENTO

- Válvula de retención.– Impide la salida del agua por la línea de succión evitando de esta forma la mezcla de agua en los bidones de emulsor,

- 2Boquilla.-En ella se reduce la sección de paso de agua. El diámetro del racor de entrada se reduce hasta un 0 de aproximadamente 8 m/m.

- 1Carcasa

- 3Colector.- Conducto que canaliza la mezcla de agua-emulsor. En este conducto la riqueza de la mezcla es superior a la de salida.

- 4Cámara de Mezcla.– Zona del hidromezclador donde se consigue la mezcla de agua y emulsor.

- Línea de succión.– Conducto de entrada del emulsor.

- Válvula de retención.– Impide la salida del agua por la línea de succión evitando de esta forma la mezcla de agua en los bidones de emulsor,

-

3.3.2. Principio de Funcionamiento

El caudal de agua que penetra por boca de entrada se ramifica en dos circuitos: uno, a través de la boquilla que se comunica con la cámara de mezcla y otro, por el conducto que se comunica directamente con la salida a través de la válvula de compensación.

La reducción de sección de la boquilla, trae como consecuencia que la velocidad de circulación del agua por la cámara de mezcla sea elevada, provocando una depresión (vacío) en la misma -efecto Venturi- trasladándose dicha depresión hacia la línea de succión.

-

Si dicha línea de succión está comunicada con un depósito de emulsor a través de una manguereta, se producirá la circulación del liquido emulsor hacia la cámara de mezclas.

La válvula de compensación juega un papel fundamental en la obtención de espumas de baja y media expansión ya que permite indirectamente que por la boquilla del hidromezclador circule aproximadamente el mismo caudal de agua en ambos casos; no alterando de esta, forma los porcentajes de mezcla. El comportamiento de la válvula de compensación es como sigue:

La presión de trabajo en una lanza de media expansión es de aproximadamente 3 kg/cm2 siendo las de baja expansión de aproximadamente 6 kg/ cm2, despreciando la pérdida de carga de la manguera conectada en la salida del hidromezclador, resulta que la presión en el punto A seria de 3 kg/cm2 y 6 kg/cm2 en una instalación de media y baja expansión respectivamente.

Esta diferencia de presión, salvando las pérdidas de carga propias del hidromezclador se mantienen en el punto B, por lo cual la presión en la entrada del hidromezclador es distinta cuando se trabaja con una instalación de baja o de media expansión, siendo aproximadamente el doble en el caso de baja expansión.

De no existir la válvula de compensación, se alterarían de forma excesiva los porcentajes de mezcla en función del tipo de instalaciones de espuma que se llevará a término dado que si en B hay diferentes presiones, los caudales por la sección de la boquilla serán distintos y en consecuencia la velocidad de circulación y la depresión creada en la cámara de mezclas.

La válvula de compensación se comporta de forma que al incrementarse la presión en el punto B se produce una mayor apertura de la misma y en consecuencia mayor sección del conducto en que se halla instalada, incrementándose el caudal de agua que pasa por el mismo dirigiéndose directamente a la salida del hidromezclador. Con ello se consigue que el caudal que circula por la boquilla sea constante, con independencia de la presión de entrada, y en consecuencia los porcentajes de mezcla se mantengan para instalaciones de baja y media expansión.3.3.3. Porcentaje de Mezcla

1.- Cámara de mezcla

2.- Línea de succión

3.- Boquilla

4.- Válvula de compensación

5.- Cámara de presión

6.- Mando de % de emulsor

7.- Orificio de regulación

Como se ha indicado anteriormente la circulación de un determinado caudal de agua a través del pequeño orificio practicado en la boquilla (3) crea una depresión en la cámara de mezclas.

Si observamos la sección del hidromezclador podemos apreciar que dicha depresión se aprovecha totalmente para la succión de líquido emulsor, si el orificio de regulación (7) se encuentra completamente obturado momento en que se consigue el máximo porcentaje de mezcla, el 6%.

A medida que separemos el cono del vástago de la pared de la cámara de mezcla se conseguirán proporciones de mezcla (agua-emulsor) inferiores, puesto que parte de la depresión creada se pierde por el orificio de regulación succionando agua de la cámara de presión a través de él.

Existen otros tipos de hidromezdadores en que el porcentaje de mezcla se consigue actuando directamente sobre el diámetro de la línea de succión permaneciendo en ellos invariable la depresión creada en la cámara de mezclas.

De lo expuesto anteriormente podemos deducir que cuando se realice una instalación de espuma mediante hidromezclador en línea, en el instante inicial de puesta en presión de la instalación el mando en % de emulsor deberá hallarse en su posición de máximo porcentaje puesto que en esta posición La depresión creada en la cámara de mezclas se aprovechará únicamente para la succión de líquido emulsor, y una vez comprobado que por la manguereta de alimentación de emulsor no existen bolsas de aire se podrá cambiar al porcentaje de mezcla recomendado por el fabricante del emulsor.

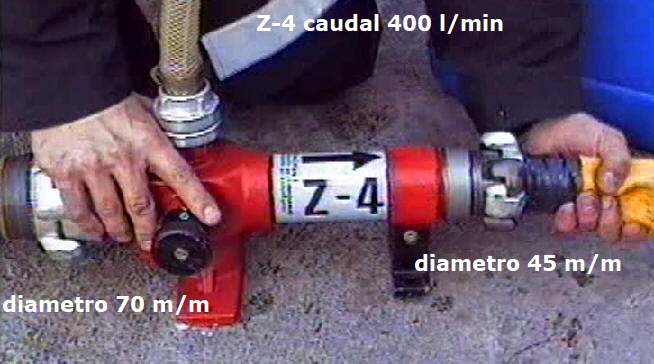

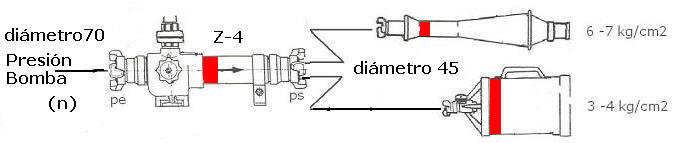

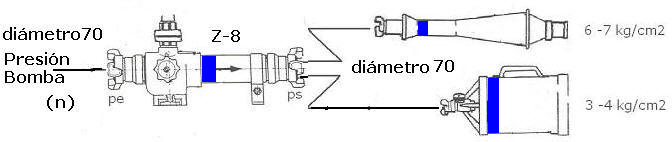

El Servicio dispone de dos modelos de hidromezclador

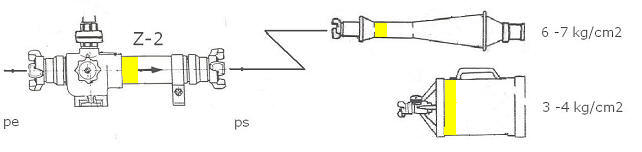

modelo Z-2 : De caudal 200 l/min, racorado a diámetro 45 entrada y salida.

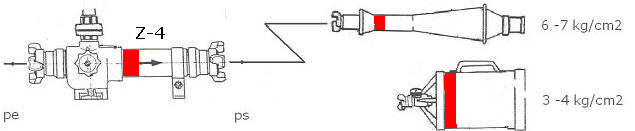

modelo Z-4 : De caudal 400 l/min, racorado a diámetro 70 entrada y 45 salida.

3.5.1. Modelo Minimax 3.5.2. Modelo Sides

3.5. DESPIECE

1 Entrada de agua

2 Salida de mezcla

3 Entrada de líquido emulsor

4 Manguereta de aspiración de líquido emulsor

5 Flecha indicativa a la dirección, de uso

6 Proporcionador de líquido emulsor

7 Placa de identificación y caudal nominal

| MODELO-TIPO | color | MINIMAX modelo Z-2AMARILLO | SIDES modelo Z-2AMARILLO |

| Caudal Nominal | l.p.m. | 200 | 200 |

| Proporción de líquidoemulsor | % | de 1 a 6% | de 1 a 6% |

| Diámetro racorsEntrada – Salida | m/m | entrada 45 – salida 45 | entrada 45 – salida 45 |

| Longitud | m/m | 435 | 330 |

| Peso | kilos | 7 kg | 4 kg |

| MODELO-TIPO | color | MINIMAX modelo Z-4ROJO | SIDES modelo Z-4ROJO |

| l.p.m. | 400 | 400 | |

| % | de1 a 6 % | de 1 a 6% | |

| m/m | entrada 70 – salida 45 | entrada 70 – salida 45 | |

| m/m | 435 | 410 | |

| kilos | 7 kg | 5kg |

3.7 UTILIZACIÓN

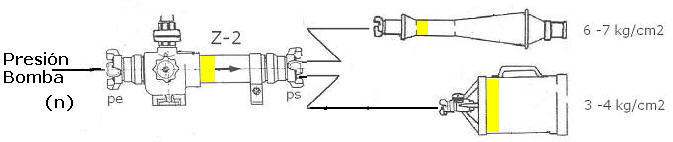

La utilización del proporcionador portátil supone aumentar la presión de la bomba del vehículo un 35 o 40% más que si el vehículo la proporcionara directamente.

Cuanto más cerca se encuentre el proporcionador del punto de ataque, menor será la pérdida de carga y la pérdida de velocidad del agua.

El proporcionador siempre se intercalará en la última manguera de ataque.

El color de la franja determina el caudal, para utilizar una lanza con franja del mismo color.

La flecha grabada en el mismo, indica la dirección que ha de seguir el agua.

-Conectar la entrada del proporcionador nº 1 a la toma de agua o al final de la penúltima manguera que forma la línea de ataque.

-Conectar la manguera de ataque a la salida del proporcionador nº 2.

Conectar la manguereta de aspiración nº 4 al racor nº 3.

Girar el volante del proporcionador nº 6 hasta el máximo el 6%

Cuando se disponga de presión adecuada, introducir la manguereta nº 4 en el bidón de líquido emulsor, comprobar que se produce aspiración del líquido emulsor y que no queda adherida ninguna burbuja de aire a la manguereta.

Si el líquido emulsor se ha de aplicar al 6% se deja el volante en esta posición, caso de que la aplicación recomendada sea del 3%, en el instante que no quede ninguna burbuja de aire en la manguereta se ha de girar el volante del proporcionador hasta este porcentaje.

3.8. MANTENIMIENTO

Una vez finalizado su uso se hará circular agua por la manguera de alimentación introduciendo la manguereta nº 4 en un cubo con agua dulce limpia.

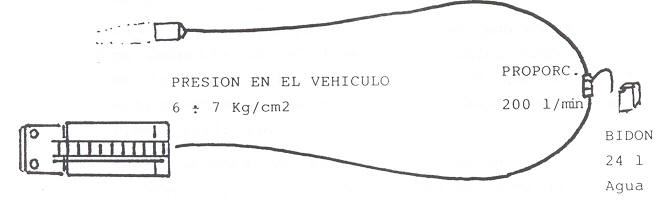

3.9. PRUEBA DE PORCENTAJE DE ASPIRACIÓN DE EMULSOR

Material necesario

– Vehículo bomba con manómetro que se pueda graduar a 6 kg/cm2.

– Lanza de media expansión de 200 l/m con manómetro incorporado.

– Dos mangueras de 45 m/m diámetro y de 25 mts. de largo.

– Un proporcionador de 200 l/min para una lanza de 200 l/min.

– Un bidón con 24 litros de agua.

GRAFICO DE LA INSTALACIÓN

Lanza 200 l/min presión en la lanza 3´5 – 4 kg/m2

Una vez montada la instalación según el gráfico,

Primera operación: Comprobación de la pérdida de carga.

La pérdida de carga que produce el proporcionador, se encuentra alrededor del 35%

El conductor mantiene la presión de salida de bomba entre 6 y 7 k/cm2.

El manómetro de la lanza ha de indicar una presión de 3´5 y 4 k/cm2.

Segunda operación: Comprobación del consumo.

Cronometrar el tiempo que tarda en aspirar un bidón con 24 litros de agua

Manteniendo las presiones antes mencionadas, se guiara el pomo regulador del proporcionador en dirección al número mayor hasta el tope final consiguiendo la máxima aspiración.

Se introduce la manguereta en el bidón de agua, observando que en la misma no queden bolsas de aire. Se cronometra el tiempo que tarda en aspirar los 24 litros.

Para un proporcionador de 200 l/min, el 6% de aspiración se considera válido el tiempo comprendido entre 1,42 y 2 minutos.

Si el tiempo se ajusta al indicado, se realiza una segunda prueba, esta vez al 3%, siguiendo las mismas operaciones descritas anteriormente pero después de aspirar y sin que haya burbujas de aire en la manguereta, se gira rápidamente el volante hasta el número 3.

En el caso de que la proporción indicada en el volante no coincida con el tiempo verificado, comprobar que no se hayan aflojado los tornillos que sujetan la escala graduable y si es así adaptar la escala al tiempo verificado.

Tabla orientativa para la aspiración de 24 litros de agua proporcionador y lanza de 200 y de 400 l/min: Caudal 200 l/min Caudal 400 l/min

PORCENTAJE

2%

3%

4%

5%

6%

7%

8%

9%

10%

Caudal 200 l/min

Tiempo en minutos que tarda para aspirar 24 litros de agua

2%-6 minutos

3%-4

4%-3

5%-2,24

6%-2

7%-1,42

8%-1,30

9%-1,20

10%-1,12

Caudal 400 l/min

Tiempo en minutos que tarda para aspirar 24 litros de agua

2%-3 minutos

3%-2

4%-1,30

5%-1,12

6%-1

7%-0,51

8%-0,45

9%-0,39

10%-0,36

4. LANZAS DE ESPUMA DE BAJA EXPANSIÓN 1: 6 – 1: 8

4. LANZAS DE BAJA EXPANSIÓN

Las lanzas para formar espuma tienen la misión de emulsionar la mezcla espumante enviada directamente del vehículo o a través del proporcionador añadiéndole el aire necesario para la formación de las burbujas de espuma lanzando ésta al exterior.

A las lanzas utilizadas por el Servicio, les corresponde un caudal nominal de 200 o 400 l/min. a las racoradas a 45 de diámetro y de 800 l/min. a las racoradas a 70 m/m de diámetro.

Cuando la mezcla espumante llegue a la lanza directamente desde el vehículo, cualquiera que sea su diámetro de conexión o caudal nominal de la lanza, la proporción de líquido emulsor al agua debe ser la adecuada.

IMPORTANTE: Si se utiliza un proporcionador.

La lanza con franja de color amarillo, para formar espuma de baja o de media expansión, precisará de un proporcionador Z-2 marcado con franja de color amarillo que le suministrará la mezcla de emulsión adecuada para 200 l/min.

Cuando se necesiten mayores volúmenes de espuma se utilizarán el proporcionador Z-4 y lanzas (ambos con franja de color rojo) para 400 l/m. y proporcionador Z-8 y lanzas (ambos con franja de color azul) para 800 l/m.

4.1. MODELOS DE LANZAS DE BAJA EXPANSIÓN

Buscando características comunes de uso y utilización en las lanzas de espuma, el Servicio ha agrupado, diferentes marcas y modelos dándoles la siguiente denominación :

Las lanzas de 45 de diámetro de cualquier marca para formar espuma de baja expansión, que permiten un caudal nominal de 200 l/min. y les corresponde en uso un proporcionador Z-2 toman el nombre de lanzas de espuma tipo 45.B.2 (45) diámetro racor (B) baja expansión (2) caudal nominal de 200 l/min.

Las lanzas de 45 de diámetro de baja expansión caudal nominal 400 l/min. utilizable con proporcionador Z-4 se le denominará lanza de espuma tipo 45.B.4.

Igual denominación corresponderá a las lanzas de 70 diámetro lanza de espuma 70.B.8 para caudales de 800 l/m.

NOTA:

En las líneas de espuma no se deben utilizar piezas de reducción 45 a 70 o 70 a 45 en las lanzas o en el proporcionador, puesto que pueden variar sus características no formando la espuma adecuada.

-La calidad de la espuma se deteriora a presiones elevadas. No superar los 10 bar en lanza.

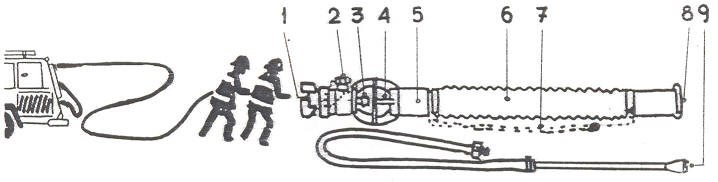

-1 Entrada de agua a presión – liquido emulsor.

-2 Toberas de disgregación del ahorro.

-3 Aspiración de aire.

-4 Cámara de emulsión.

-5 Estructura reticular.

-6 Expansión aire en mezcla.

-7 Tobera de salida de espuma.

-1 Entrada de agua a presión

-2 Entrada opcional de líquido emulsor

-3 Disgregación del chorro

-4 Aspiración de aire

-5 Cámara de expansión

-6 Mangote flexible

-7 Cadena fijación de mangote

-8 Tobera de salida de espuma

-9 Manguereta aspiración de líquido emulsor

4.3.1. Despiece de funcionamiento

4.3.2. Características Especiales de la N.P.U.

Aspiración de líquido emulsor por la propia lanza

4.4. CARACTERÍSTICAS TÉCNICAS DE LAS LANZAS TIPO 45.B.2

| Datos técnicos | Marca | MINIMAX | OTP | PEFIPRESA | N.P.U | SIDES |

| Caudal nominal | l.p.m | 200 | 200 | 225 | 200 | 200 |

| Presión de trabajo en lanza | bar | 7 | 7 | 7 | 7 | 7 |

| Coeficiente de mezcla | % | 3 a 6 | 3 a 6 | 3 a 6 | 3 a 6 | 3 a 6 |

| Expansión mezcla + aire | mezcla | 1:7 | 1:6 | 1:10 | 1:8 | 1:8 |

| Alcance | metros | 20 | 20 | 21 | 12 | 20 |

| Diámetro boca salida | m/m | 40 | 45 | 60 | 52 | 55 |

| Longitud | m/m | 753 | 700 | 770 | 1140 | 1003 |

| Peso | kg | 2´5 | 2 | 1´3 | 5 | 4 |

| Proporcionador a utilizar | modelo | Z-2 | Z-2 | Z-2 | Z-2 o sin | Z-2 |

4.5. CARACTERÍSTICAS TÉCNICAS DE LAS LANZAS TIPO 45.B.4 y 70.B.8

|  |  |  |  | ||

| Datos técnicos | Marca | MINIMAX45.B,4 | MINIMAX45.B,4 | MINIMAX70.B.8 | TUBULAR45.B.4 | SIDES45.B.4 |

| Caudal nominal | l.p.m | 400 | 400 | 800 | 450 | 400 |

| Presión de trabajo en lanza | bar | 7 | 7 | 7 | 7 | 7 |

| Coeficiente de mezcla | % | 3 a 6 | 3 a 6 | 3 a 6 | 3 a 6 | 3 a 6 |

| Expansión mezcla + aire | mezcla | 1:7 | 1:7 | 1:7 | 1:8 | 1:8 |

| Alcance | metros | 15 | 18 | 19 | 18 | 18 |

| Diámetro boca salida | m/m | 45-60 | 45-60 | 70-85 | 45-70 | 45-65 |

| Longitud | m/m | 1005 | 90 | 1005 | 950 | 1003 |

| Peso | kg | 4´5 | 4´5 | 5 | 4 | 5 |

| Proporcionador a utilizar | modelo | Z-4 | Z-4 | bomba | Z-4 | Z-4 |

5. LANZAS DE ESPUMA DE MEDIA EXPANSIÓN DE 1:65 A 1:300

ver – prácticas promoción 1992 http://youtu.be/k1Q6sQP1X5s

LANZAS DE MEDIA EXPANSIÓN DE 1:65 A 1:300

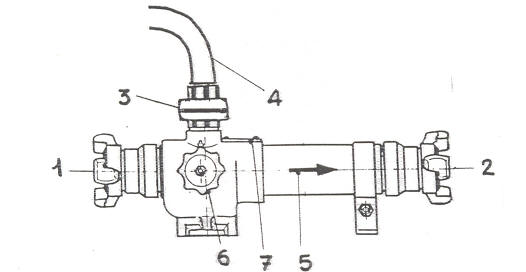

Las lanzas de media expansión precisan que se les proporcione la mezcla espumante directamente del vehículo o a través de un proporcionador Z-2 o Z-4 según corresponda a 200 l/min. o 400 l/min.

Se denomina lanza tipo 45.M.2 a la lanza racorada a 45 (45) (M) media expansión (2) caudal nominal 200- l/min. y lanza tipo 45.M.4 a la lanza racorada a 45 de media expansión y de 400 l/min.

Este tipo de lanzas poseen un manómetro incorporado donde está señalada la zona de presión óptima para la formación de espuma (3 k/cm2).

5.1. DESPIECE DEL FUNCIONAMIENTO

(Esquema válido para los tres modelos disponibles)

1. Entrada de agua + liquido emulsor a chorro

2. Tobera de disgregación del chorro

3. Manómetro

4. Entrada de aire

5. Cámara de expansión

6. Estructura reticular

7. Boca de salida de espuma

| Datos técnicos | Marca | PEFIPRESA45.M,4 | MINIMAX45.M.2 | SIDES45.M.2 | PEFIPRESA45.M.2 |

| Caudal nominal | l.p.m | 400 | 200 | 200 | 200 |

| Presión de trabajo en lanza | bar | 3 | 3 | 3 | 3 |

| Coeficiente de mezcla | % | 3 | 3 | 3 | 3 |

| Expansión mezcla+aire | mezcla | 1:65 | 1:300 | 1:65 | 1:65 |

| Alcance | metros | 9 | 2 | 7 | 7 |

| Diámetro boca salida | m/m | 240 | 450 | 190 | 180 |

| Longitud | m/m | 490 | 1070 | 900 | 200 |

| Peso | kg | 4 | 14 | 4 | 3 |

| Proporcionador a utilizar | modelo | Z-4 | Z-2 | Z-2 | Z-2 |

5.3. ESPUMA DE MEDIA EXPANSIÓN

RENDIMIENTOS

A una mezcla del 3% de líquido emulsor con sus correspondientes proporcionadores de 200/400 l/min. las lanzas de media expansión tipo 45.M.2 y 45.M.4 dan los siguientes resultados con una presión de 3 bar en lanza.

| TIPO | 45.M.2 | 45.M.4 |

| Tiempo de intervención (minutos) | 4 | 2 |

| Espuma producida(m3) | 52 | 52 |

| Consumo de agua (litros) | 776 | 776 |

| Líquido emulsor (litros) | 24 | 24 |

| Expansión | 1:65 | 1:65 |

| Rendimiento m3/minuto | 13 | 26 |

Ejemplos Teóricos

Con la lanza tipo 45.M.4 se pueden cubrir 130 m2 con una capa de espuma de 1 metro de altura en solo 5 minutos o se puede prácticamente llenar en algo más de 1 minuto una habitación de 4 x 3 x 2’5 metros.

con la lanza tipo 45.M.2 se emplearía el doble de tiempo.

5.4. CONSUMO DE LIQUIDO EMULSOR EN TIEMPO DE APLICACIÓN

| Lanza | Tiempo | Liq. Emulsor | Rendimiento (m3) |

| Tipo | minutos | Consumido | Espuma Expandida |

| 45.M.2 | 10 | 60 litros | 130 |

| 45.M.4 | 10 | 120 litros | 260 |

NOTAS: En estos cálculos, además de realizarse a temperatura y presión ambiente, se supone que no se producen pérdidas de espuma a través de aberturas al exterior (puertas, grietas, etc.)

Sobrepasar la presión de trabajo 3-4 bars en lanza supone perder calidad en la formación de espuma.

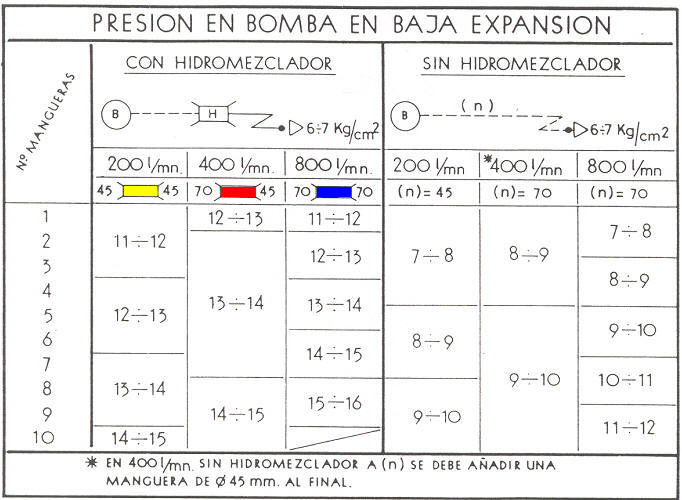

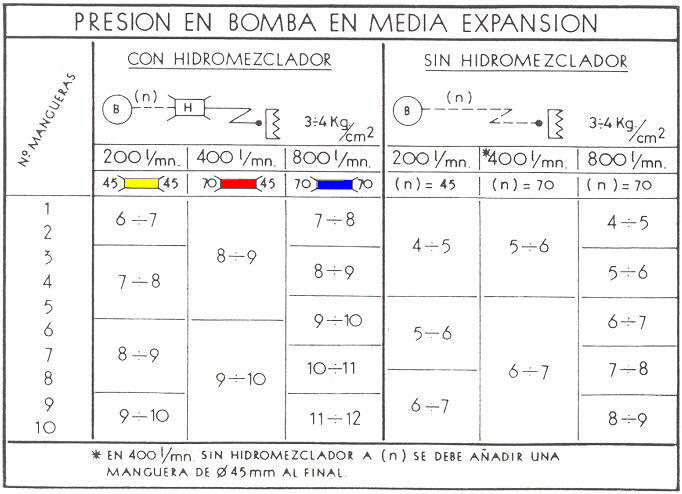

6 . INSTALACIONES BÁSICAS

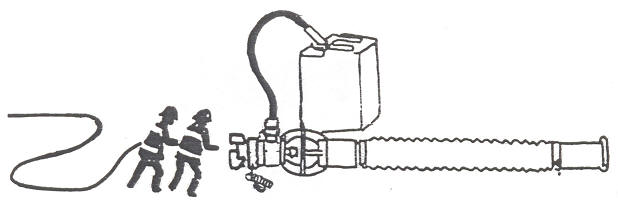

La generación de espuma de baja, media y alta expansión se puede conseguir mediante dos tipos de instalaciones; siendo su diferencia básica el hecho de que dicha instalación incorpore o no proporcionador en la misma.

Asimismo las presiones de trabajo en los vehículos para baja, media y alta expansión viene influenciada por el hecho de la incorporación o no de proporcionador en la instalación

Como ya se ha dicho en el apartado del proporcionador, la utilización del mismo puede llegar a representar una perdida de carga del 35% de la presión de entrada al mismo.

Las instalaciones básicas de efectuar son:

6.1. TIPOS DE INSTALACIONES

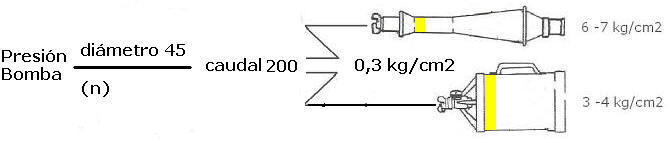

Instalación con alimentación de líquido emulsor directa a través de vehículo

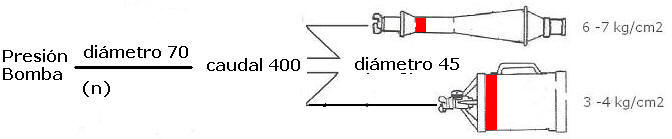

Instalación con alimentación de líquido emulsor a través de proporcionador instalado en el último tramo de manguera

6.2.1. Instalación de Mangueras

Los valores reflejados en la tabla siguiente corresponden a pérdidas de carga en kg/cm2 para las mangueras del S.E.I.S. de Barcelona de diámetro 45 y 70 m/m y de longitudes respectivas de 25 metros y 20 metros

| Manguera – Caudal | 200 | 400 | 800 |

| 45 | 0,3 | 1,5 | 5 |

| 70 | – | 0,15 | 0,5 |

PROPORCIONADORES – HIDROMEZCLADORES

Los hldromezcladores introducen una pérdida de carga importante en una instalación de mangueras tomando valores que oscilan entre el 35 y el 40% de la presión de entrada del hidromezclador.

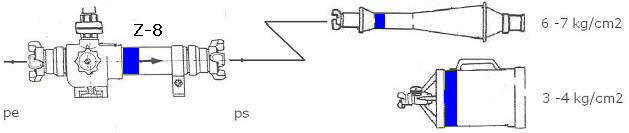

A continuación se plantean las diversas instalaciones que se pueden realizar con hidromezcladores Z-2 de 200, Z-4 de 400 y Z-8 de 800 l/min. determinándose en cada caso la pérdida de carga.

Con el fin de unificar los cálculos, se toman las siguientes premisas:

— Perdida de carga del Hidromezclador (pep)= 35% de la presión de entrada

— Presiones de trabajo en lanzas: Baja expansión: 6,5 Kg/cm2

Media expansión : 3,5 Kg/cm2

— Presión entrada hidromezclador: pe

— Presión salida hidromezclador: ps

6.2.2.1 Hidromezclador de 200 l/min

| a- Baja Expansión pe-ps = 0,35 peps= 6,5+0.3 | pe=6,8 : 0,65 = 10,5 kg/cm2 |

| pcH=10,5 – 6,8 = 3,7 kg/cm2 | |

| b-Media Expansión pe-ps= 0,35 peps= 3,5+0.3 | pe=3,8 : 0,65 = 5,8 kg/cm2 |

| pe=5,8ps=3,8 | pcH=5,8 – 3,8 = 2 kg/cm2 |

| a- Baja Expansión pe-ps= 0,35 peps= 6,5+0.3 | pe=6,8 : 0,65 = 10,5 kg/cm2 |

| pe=10,5ps=6,8 | pcH=10,5 – 6,8 = 3,7 kg/cm2 |

| b-Media Expansión pe-ps= 0,35 peps= 3,5+0.3 | pe=3,8 : 0,65 = 5,8 kg/cm2 |

| pe=5,8ps=3,8 | pcH=5,8 – 3,8 = 2 kg/cm2 |

| a- Baja Expansiónpe-ps= 0,35 peps= 6,5+1,5 | pe= 8 : 0,65 = 12,3 kg/cm2 |

| pe=12,3ps=8 | pcH=12,3 – 8 = 4,3 kg/cm2 |

| b-Media Expansiónpe-ps= 0,35 peps= 3,5+1,5 | pe=5 : 0,65 = 7,7 kg/cm2 |

| pe=7,7ps=5 | pcH=7,7 – 5 = 2,7 kg/cm2 |

| a- Baja Expansiónpe-ps= 0,35 peps= 6,5+0,5 | pe= 7 : 0,65 = 10,8 kg/cm2 |

| pe=10,8ps=7 | pcH=10,8 – 7 = 3,8 kg/cm2 |

| b-Media Expansiónpe-ps= 0,35 peps= 3,5+0,5 | pe=4 : 0,65 = 6,2 kg/cm2 |

| pe=6,2ps=4 | pcH=6,2 – 4 = 2,2 kg/cm2 |

Observando las pérdidas de carga de los Hidromezcladores de 200, 400 y 800 l/min se puede establecer el siguiente cuadro comparativo:

| Perdida de Carga Hidro Kg/cm2 | Kg /cm2 | |

| CAUDAL | Baja Expansión | Media Expansión |

| 200 l/min | 3,7 | 2,0 |

| 400 l/min | 4,3 | 2,7 |

| 800 l/min | 3,8 | 2,2 |

y deducir sin error apreciable que los hidromezcladores tienen una pérdida de carga de 4 kg/cm2 si se utilizan para realizar espuma de Baja Expansión y

2,5 kg/cm2 en caso de efectuar espuma de Media Expansión.

6.3 INSTALACIONES CON HIDROMEZCLADOR EN LÍNEA

La pérdida de carga de 200l/min por una manguera de 45 m/m y de 25 metros de longitud es de 0,3 k/g cm2

a – Baja Expansión

( PB – 0,3.n ) 0,65 – 03 = 6,5

0,65 PB – 0,195.n – 0,3 = 6,5

PB = 6,8 + 0,195.n : 0,65 = 10,5 + 0,3.n

PB = 10,5 + 0,3 Siendo n el número de mangueras desde la bomba al Z-2

b – Media Expansión

( PB – 0,3.n ) 0,65 – 03 = 3,5

PB = 3,8 + 0,195.n : 0,65 = 15,8 + 0,3.n

PB = 5,8 + 0,3 n

TABLA DE PRESIONES DE TRABAJO PARA CAUDAL 200 l/min

| número (n) | Baja Expansión | Media Expansión | |||

| mangueras | 0,3.n | PB=10,5+0,3n | PB | PB=5,8+0,3n | PB |

| 1 | 0,3 | 10,8 | 11 a 12 | 6,1 | 6a7 |

| 2 | 0,6 | 11,1 | 11 a 12 | 6,4 | 6a7 |

| 3 | 0,9 | 11,4 | 11 a 12 | 6,7 | 7a8 |

| 4 | 1,2 | 11,7 | 11 a 13 | 7 | 7a8 |

| 5 | 1,5 | 12 | 11 a 13 | 7,3 | 7a8 |

| 6 | 1,8 | 12,3 | 11 a 13 | 7,6 | 8a9 |

| 7 | 2,1 | 12,6 | 11 a 14 | 7,9 | 8a9 |

| 8 | 2,4 | 12,9 | 11 a 14 | 8,2 | 8a9 |

| 9 | 2,7 | 13,2 | 11 a 14 | 8,5 | 9a10 |

| 10 | 3 | 13,5 | 11 a 15 | 8,8 | 9a10 |

6.3.2. Instalación de 400 l/min

La pérdida de carga de una manguera de 70 y de 20 metros de longitud circulado un caudal de 400 l/min = 0,15 kg/cm2

La pérdida de carga de una manguera de 45 y de 25 metros de longitud circulado un caudal de 400 l/min = 1,5 kg/cm2

a – Baja Expansión

( PB – 0,15.n ) . 0,65 – 1,5 = 6,5

0,65 PB – 0,0975.n – 0,3 = 8

PB = 6,8 + 0,0975 : 0,65 = 12,3 + 0,15.n

PB = 12,3 + 0,15 n

b – Media Expansión

( PB – 0,15.n ) .0,65 – 1,5 = 3,5

0,65 PB -0,0975.n = 5

PB = 5+0,0975.n : 0,65 = 7,7+0,5

PB = 7,7+ 015 n

TABLA DE PRESIONES DE TRABAJO PARA CAUDAL 400 l/min

| número (n) | Baja Expansión | Media Expansión | |||

| mangueras | 0,15.n | PB=12,3+0,15n | PB | PB=7,7+0,15n | PB |

| 1 | 0,15 | 12,45 | 12 a 13 | 7,85 | 8a9 |

| 2 | 0,3 | 12,6 | 13 a 14 | 8 | 8a9 |

| 3 | 0,45 | 12,75 | 13 a 14 | 8,15 | 8a9 |

| 4 | 0,60 | 12,90 | 13 a 14 | 8,30 | 8a9 |

| 5 | 0,75 | 13,05 | 13 a 14 | 8,45 | 8a9 |

| 6 | 0,90 | 13,20 | 13 a 14 | 8,60 | 9a10 |

| 7 | 1,05 | 13,35 | 13 a 14 | 8,75 | 9a10 |

| 8 | 1,20 | 13,50 | 14 a 15 | 8,90 | 9a10 |

| 9 | 1,35 | 13,65 | 14 a 15 | 9,05 | 9a10 |

| 10 | 1,5 | 13,8 | 14 a 15 | 9,20 | 9a10 |

6.3.3. Instalación de 800 l/min

La pérdida de carga de una manguera de 70 y de 20 metros de longitud circulado un caudal de 800 l/min = 0,5 kg/cm2

La pérdida de carga de una manguera de 45 y de 25 metros de longitud circulado un caudal de 400 l/min = 1,5 kg/cm2

a – Baja Expansión

( PB . 0,5.n ) . 0,65 – 0,5 = 6,5

0,65 PB – 0,325.n = 7

PB =7 + 0,325 : 0,65 = 10,8 + 0,5.n

PB = 10,8 + 0,5 n

b – Media Expansión

( PB . 0,5.n ) 0,65 – 0,5 = 3,5

0,65 PB -0,325.n = 4

PB = 4+0,325 n : 0,65 = 6,2+0,5

PB = 6,2+ 0,5 n

TABLA DE PRESIONES DE TRABAJO PARA CAUDAL 800 l/min

| número (n) | Baja Expansión | Media Expansión | |||

| mangueras | 0,5.n | PB=10,8+0,5n | PB | PB=6,2+0,5n | PB |

| 1 | 0,5 | 11,3 | 11 a 12 | 6,7 | 7a8 |

| 2 | 1 | 11,8 | 12 a 13 | 7,2 | 7a8 |

| 3 | 1,5 | 12,3 | 12 a 13 | 7,7 | 8a9 |

| 4 | 2 | 12,8 | 13 a 14 | 8,2 | 8a9 |

| 5 | 2,5 | 13,03 | 13 a 14 | 8,7 | 9a10 |

| 6 | 3 | 13,8 | 14 a 15 | 9,2 | 9a10 |

| 7 | 3,5 | 14,3 | 14 a 15 | 9,7 | 10a11 |

| 8 | 4 | 14,8 | 14 a 15 | 10,2 | 10a11 |

| 9 | 4,5 | 15,3 | 15 a 16 | 10,7 | 11a12 |

| 10 | 5 | 11,2 | 11a12 |

6.4 INSTALACIONES DIRECTAS SIN HIDROMEZCLADOR EN LÍNEA

6.4.1. Instalación de 200 l/min

Perdida de carga en manguera de 45 y de 25 m de longitud = 0,3 kg/cm2

a – Baja Expansión

PB = 6,5 + 0,3.n

b – Media Expansión

PB = 3,5 + 0,3.n

TABLA DE PRESIONES DE TRABAJO PARA CAUDAL 200 l/min (sin Hidro )

| número (n) | Baja Expansión | Media Expansión | |||

| mangueras | 0,3.n | PB=6,5+0,3n | PB | PB=3,5+0,3n | PB |

| 1 | 0,3 | 6,8 | 7 a 8 | 3,8 | 6a7 |

| 2 | 0,6 | 7,1 | 7 a 8 | 4,1 | 6a7 |

| 3 | 0,9 | 7,4 | 7 a 8 | 4,4 | 7a8 |

| 4 | 1,2 | 7,7 | 7 a 8 | 4,7 | 7a8 |

| 5 | 1,5 | 8,8 | 8 a 9 | 5 | 7a8 |

| 6 | 1,8 | 8,3 | 8 a 9 | 5,3 | 8a9 |

| 7 | 2,1 | 8,6 | 8 a 9 | 5,6 | 8a9 |

| 8 | 2,4 | 8,9 | 9 a 10 | 5,9 | 6a7 |

| 9 | 2,7 | 9,2 | 9 a 10 | 6,2 | 6a7 |

| 10 | 3,0 | 9,5 | 9 a 10 | 6,5 | 6a7 |

6.4.2. Instalación de 400 l/min

Perdida de carga en manguera de 45 m/m y de 25 metros = 1,5 kg/cm2

Perdida de carga en manguera de 70 m/m y de 20 metros = 0,15 kg/cm2

a – Baja Expansión

PB = 6,5 + 1,5 + 0,15.n = 8 + 0,15.n

b – Media Expansión

PB = 5,5 + 1,5 + o,15.n = 5 + 0,15.n

Siendo en ambos casos n el número de mangueras de 70 m/m diámetro

Perdida de carga en manguera de 45 m/m y de 25 metros = 1,5 kg/cm2

Perdida de carga en manguera de 45 m/m y de 25 metros = 1,5 kg/cm2

TABLA DE PRESIONES DE TRABAJO PARA CAUDAL 400 l/min (sin Hidro )

| número (n) | Baja Expansión | Media Expansión | |||

| mangueras | 015.n | PB=8+0,15n | PB | PB=5+0,15n | PB |

| 1 | 0,15 | 8,15 | 8 a 9 | 5,15 | 5a6 |

| 2 | 0,30 | 8,30 | 8 a 9 | 5,30 | 5a6 |

| 3 | 0,45 | 8,45 | 8 a 9 | 5,45 | 5a6 |

| 4 | 0,60 | 8,60 | 8 a 9 | 5,60 | 5a6 |

| 5 | 0,75 | 8,75 | 9 a 10 | 5,75 | 6a7 |

| 6 | 0,90 | 8,9 | 9 a 10 | 5,90 | 6a7 |

| 7 | 1,05 | 9,05 | 9 a 10 | 6,05 | 6a7 |

| 8 | 1,20 | 9,20 | 9 a 10 | 6,20 | 6a7 |

| 9 | 1,35 | 9,35 | 9 a 10 | 6,35 | 6a7 |

| 10 | 1,50 | 9,50 | 9 a 10 | 6,50 | 6a7 |

6.4.3. Instalación de 800 l/min

Pérdida de carga e manguera de 70 m/m y 20 metros = 0,5 kg/cm2

a – Baja Expansión

PB = 6,5 + 0,5. n

b – Media Expansión

PB = 3,5 + 0,5.n

TABLA DE PRESIONES DE TRABAJO PARA CAUDAL 800 l/min (sin Hidro )

| número (n) | Baja Expansión | Media Expansión | |||

| mangueras | 015.n | PB=8+0,15n | PB | PB=5+0,15n | PB |

| 1 | 0,5 | 7 | 7 a 8 | 4 | 4a5 |

| 2 | 1 | 7,5 | 7 a 8 | 4.5 | 4a5 |

| 3 | 1,5 | 8 | 8 a 9 | 5 | 5a6 |

| 4 | 2 | 8,5 | 8 a 9 | 5,5 | 5a6 |

| 5 | 2,5 | 9 | 9 a 10 | 6 | 6a7 |

| 6 | 3 | 9,5 | 9 a 10 | 6,5 | 6a7 |

| 7 | 3,5 | 10 | 10 a 11 | 7 | 7a8 |

| 8 | 4 | 10,5 | 10 a 11 | 7,5 | 7a8 |

| 9 | 4,5 | 11 | 11 a 12 | 8 | 8a9 |

| 10 | 5 | 11,5 | 11 a 12 | 8,5 | 8a9 |

6.5 TABLA RESUMEN DE PRESIONES EN BOMBA

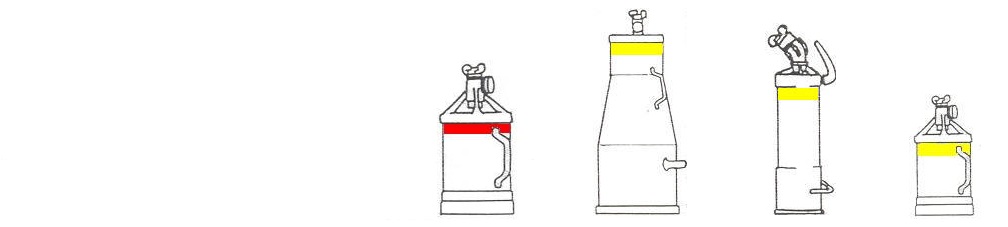

7. GENERADORES PARA LA FORMACIÓN DE ESPUMA DE ALTA EXPANSIÓN

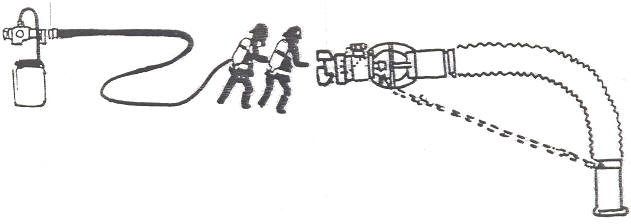

Los generadores de alta expansión forman la espuma inyectando aire a través de una estructura reticular metálica o de nylon.

Sobre la estructura se pulveriza a presión, mediante boquillas difusoras, una solución de agua y producto espumante.

El suministro de aire que forma las burbujas y empuja la espuma, se obtiene mediante un ventilador accionado por la misma presión del agua, por turbina hidráulica o por motor de explosión.

Para lanzar la espuma a lugares de difícil acceso, estos generadores, disponen de un conducto de lona o de polileno que conectado a la estructura reticular o red permiten conducir la espuma hasta al foco del incendio.

7.1. MODELOS DE GENERADORES DE ALTA EXPANSIÓN UTILIZADOS POR EL SERVICIO

ver prácticas promoción 1992 http://youtu.be/gJeIWfBoJic

7.2. APLICACIONES DE ESPUMAS DE ALTA EXPANSION

Para la inundación de sótanos o locales confinados. El empleo de espumas de alta expansión, generalmente esta condicionado en que éstos dispongan de ventilación en el extremo opuesto al punto de descarga del generador. La espuma no fluirá en locales que carezcan de ventilación

Para locales donde se produzcan contrapresiones, se reducirá el nivel de expansión (reduciendo revoluciones al ventilador) consiguiendo una espuma mas pesada por su mayor contenido en agua.

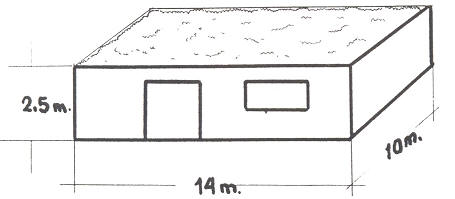

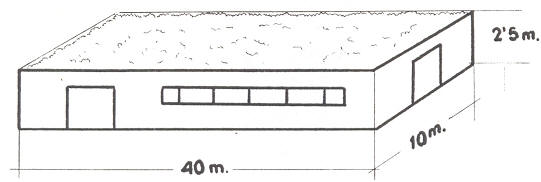

7.3. EJEMPLOS TEÓRICOS COMPARATIVOS

| Modelo OTP 70 | Angus TURBEX 200 | |

| Tiempo de actuación (minutos) | 5 | 5 |

| Espuma producida (m3) | 353 | l000 |

| Consumo agua (litros) | 785 | 1325 |

| Líquido emulsor (litros) | 15 | 25 |

| Expansión | 1:450 | 1:750 |

| Rendimiento | 70 | 200 |

El generador OTP 70, en 5 minutos hubiera inundado un pequeño local de 14 x 10 x 2,5 metros aproximadamente.

El generador Angus TURBEX 200, en 5 minutos inundaría un almacén de 40 x 10 x 2,5 metros.

7.4. CONSUMO DE LIQUIDO EMULSOR EN TIEMPO DE APLICACIÓN

| Generador Modelo | Tiempo minutos | Liquido emulsor Consumido | Rendimiento (m3) Espuma expandida |

| 70 m3 | 10 | 30 litros | 700 m3 |

| 200 m3 | 10 | 50 litros | 2000 m3 |

NOTAS: En estos cálculos y en los que acompañan a cada modelo de

generador se consideran en condiciones óptimas utilizando agua y aire no contaminados a temperaturas inferiores a 27º C y sin que se produzcan pérdidas de espuma a través de aberturas al exterior (puertas, grietas, etc.)

7.5. CUADRO COMPARATIVO DE GENERADORES DE ESPUMA DE ALTA EXPANSIÓN DEL SERVICIO

| Datos técnicos | ||||||

| Caudal nominal a 7 kg. | l/min | 160 | 245 | 225 | 136 | 200 |

| Presión de trabajo | kg/cm2 | 5a13 | 2,8a8,4 | 4a10 | 5a6 | 3a6 |

| Coeficiente de mezcla | % | 2a3 | 3 | 3 | 3 | 3 |

| Expansión máxima | 1Lxm3 | 1:1000 | 1:360 | 1:1200 | 1:000 | 1:000 |

| Alcance con manga de alargo máximo | metros | 7,5 | 30 | 30 | 18 | 18 |

| Diámetro boca de salida | cm. | 56×56 | 46 | 90 | 90 | 80 |

| Hidromezclador a utilizar | incorporado | Z-2 | incorporado | incorporado | incorporado | |

| Funcionamiento a motor | Hidrau.Explo. | Hidráulico | Hidráulico | Hidráulico | Explosión | Explosión |

| Peso | Kg. | 24 | 16 | 55 | 110 | motor 60expan. 80 |

| Rendimiento espuma máximo | m3. | 70 | 94 | 200 | 117 | 115 |

| Rendimiento extracción humo | m3/min. | NO | 98 | 285 | NO | 200 |

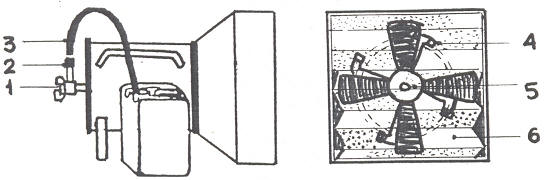

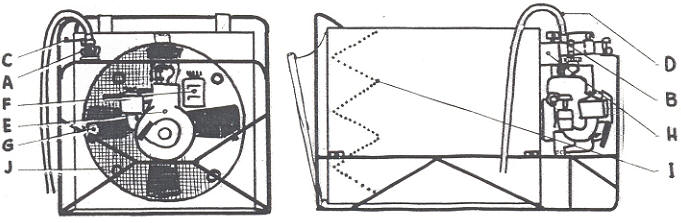

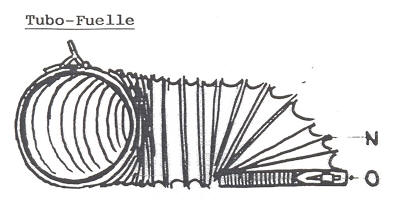

7. A GENERADOR DE ALTA EXPANSIÓN OTP 70 M3. MOTOR HIDRÁULICO

A.1. Despiece

1 Admisión de agua racor diámetro 45

2 Proporcionador graduable

3 Mangueta fija del proporcionador

4 Toberas motor difusoras

5 Ventilador

6 Estructura reticular

A.2. CARACTERÍSTICAS TÉCNICAS

Modelo OTP 7O m3/min.

Caja de plancha de hierro pintada en rojo

Dimensiones 56 x 56 x 87 centímetros

Peso: 24 Kilos

Ventilador accionado por la misma agua a presión

proporcionada por la manguera de alimentación.

Consumo da liquido emulsor: 4’5 litres minuto al 3%

7.A.3. RENDIMIENTOS

Generación de espuma`

| Presión K/cm2 | Caudal l/min. | Espuma m3/min. | Nivel de Expansión |

| 7K. | 160 | 70 | 1:1000 |

7.A.4. Accesorios

Para enviar la espuma a lugares poco accesibles dispone de una manga de lona de 7’5 metros.

7.A.5 Utilización

Conectar la manguera de alimentación de 45 de diámetro al racor de admisión nº 1 y abrir al paso de agua.

Mantener la presión de 5 a 13 k/cm2.

Introducir la manguereta fija nº 3 del propocionadcr en el bidón de concentrado espumante.

Graduar el proporcionador nº 2 al 3% o según convenga a las características deseadas de espuma.

7.A.6. Mantenimiento

Una vez finalizado su uso, se hará funcionar durante 4 minutos introduciendo la manguerta fija nº 3 en un cubo de agua limpia

Limpiar con agua dulce limpia.

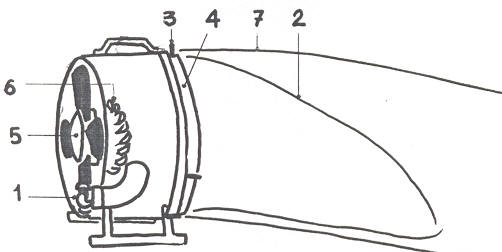

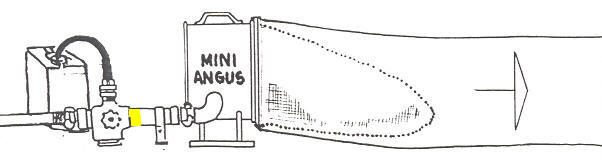

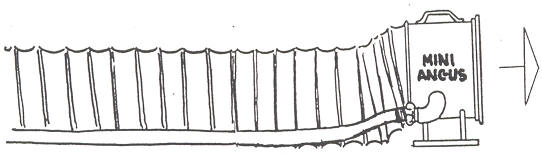

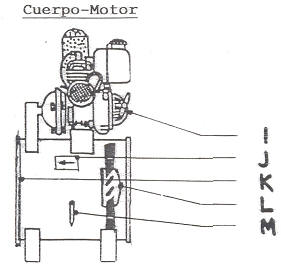

7.B. GENERADOR DE ALTA EXPANSIÓN MINI ANGUS

B.1. DESPIECE

1 Conexión racor de 45 diámetro

2 Red de nylon

3 Salientes fijación de la red

4 Correa de sujeción de la red y de la manga de alargo

5 Ventilador de cuatro aspas `

6 Rueda Pelton

7 Manga de alargo para lugares de difícil acceso

B.2. CARACTERÍSTICAS TÉCNICAS

— Tipo ANGUS MINI-TURBEX 80 m3

— Cilindro da acero inoxidable pulido

— Diámetro interior 46 cm.

— Peso I6 K.— Ventilador accionado por presión de agua a través de rueda Pelton.

B.3. Rendimiento

| Presión K/cm2 | Caudal l/m. | Espuma m3/m. | Expansión | |

| Mínimo | 2,80 | 160 | 40 | 1:260 |

| 4´20 | 195 | 56 | 1:290 | |

| 5,60 | 223 | 70 | 1:320 | |

| 7,00 | 245 | 80 | 1:330 | |

| 8,40 | 259 | 94 | 1:360 |

Presión de Trabajo recomendada 7 k/cm2 245 l/m 80 m3

B.4. ACCESORIOS

— Red de nylon de 1 metro de largo.

— Correa sujeción de 1a red de nylon.

— Tubo de 30 m. de largo.

B_5_ ESQUEMA DE FUNCIONAMIENTO

E1 funcionamiento de ventilador y difusores, se produce como consecuencia de 1a velocidad a la que circula e1 agua a presión, parte de la cual se proyecta sobre una rueda Pelton haciendo de motor. La manguera que la alimenta ha de hacerlo a través de un proporcionador Z-2 portátil que adicione liquido emulsor al 3% o bien que ésta sea enviada directamente por el vehículo bomba.

B.6. UTILIZACIÓN

1º. Alojar los ojales de 1a red de nylon en los salientes del generador fijando 1a red con 1a correa de sujeción.

2º. Si es necesario se colocará la manga de alargo para lugares de difícil acceso.

3º Conectar la manguera de 45 m/m diámetro en e1 racor del generador intercalando un proporcionador Z-2 graduando su escala al 3%.

OBSERVACIONES

—La espuma generada por al MINI ANGUS se encuentra an Ia escala menor de las asignadas a las espumas de alta expansión 1:300. De ahí que la espuma formada, sea lo suficiente liquida y consistente para su empleo al exterior.

—No sobrepasar la presión de 10 kg.

B.7. MANTENIMIENTO

Una vez finalizado su uso, se hará funcionar durante 4 minutos con agua dulce limpia.

Se lavara y dejara secar la red de nylon.

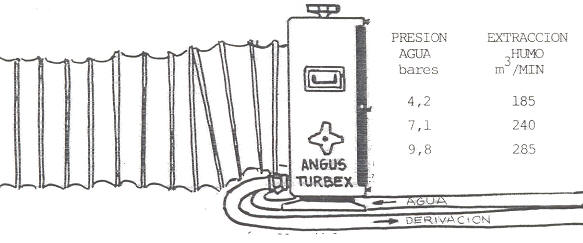

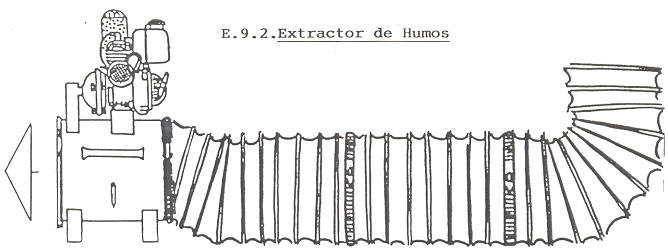

B.8. APLICACIONES COMO EXTRACTOR DE HUMOS

El aparato se utiliza como extractor de humos, para Io cual se instala un conducto de plástico reforzado con tala metálica de 7‘6 metros en el extremo del aparato que corresponde al ventilador.

B.8.1.FUNCIONAMIENTO

Conectar la manguera del vehículo directamente en el racor nº 1, (No se requiere el hidromezclador ni la red de nylon). La circulación del agua a presión hará girar el ventilador y extraerá el humo o gases.

B.8.2.RENDIMIENTO

El régimen máximo de extracción de humo es de 98 m3 min.

| Presión k/cm2 | Caudal l/min | m3/min |

| 7,0 | 245 | 98 |

7.C GENERADOR DE ALTA EXPANSIÓN. ANGUS TURBEX

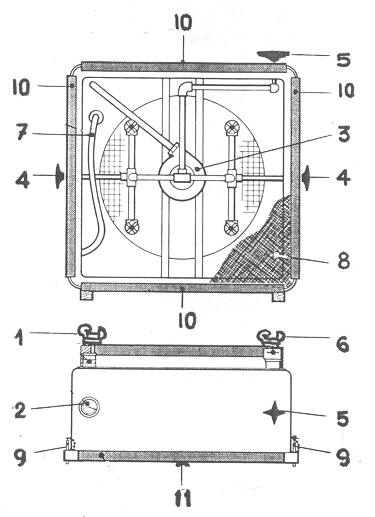

C.1. DESPIECE

| 1 Admisión de agua racor diámetro 45 |

| 2 Manómetro indicativo a la presión de admisión |

| 3 Turbina hidráulica del ventilador |

| 4 Llaves de las toberas de descarga |

| 5 Llave de derivación |

| 6 Descarga agua derivación racor diámetro 45 |

| 7 Manguereta fija del proporcionador |

| 8 Red de nylon |

| 9 Espigas sujeción pcrfiles en «U» |

| 10 Perfiles en «U» para sujeción alargos de canalización. |

| 11 Palomillas sujeción de la red |

C.2. CARACTERÍSTICAS TÉCNICAS

-TIPO ANGUS TURBEX M K II -200 m3

-Caja do fibra de vidrio poliéster color amarillo

-Dimensiones en m/m. Ancho 902. Altura 927. Largo 495.

-Peso 55 kg.

-Ventilador accionado por turbina hidráulica con la misma agua a presión de la manguera de alimentación

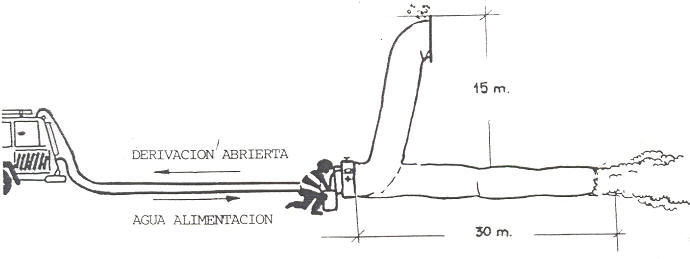

-Impulsión aproximada de la espuma utilizando el conducto de politeno horizontalmente 30 mts. verticalmente 15 mts.

-Consumo de líquido emulsor 4‘5 litros/min.

C.3. RENDIMIENTOS

La cantidad do espuma producida variará según la longitud de la canalización de politeno, las curvas que en ella so forman o incluso las variaciones de presión que se puedan dar dentro de un edificio.

En la siguiente tabla se exponen resultados obtenidos descargando espuma contra la presión atmosférica.

C.3.1. Generación de espuma

| Agua presión K/cm2 | Caudal tota lagua l/min | Caudal derivación l/min | Agua para espuma l/min | Espuma producida m3/min | Coeficiente de expansión |

| 4 | 170 | 60 | 110 | 88 | 800 |

| 6 | 205 | 75 | 130 | 133 | 1.000 |

| 7 | 225 | 85 | 140 | 155 | 1.100 |

| 8 | 240 | 90 | 150 | 178 | 1.200 |

| 10 | 265 | 95 | 170 | 200 | 1.200 |

| Rendimiento | con llave | de derivación | cerrada | ||

| 4 | 160 | 160 | 80 | 500 | |

| 6 | 190 | 190 | 113 | 590 | |

| 7 | 210 | 210 | 133 | 640 | |

| 8 | 220 | 220 | 152 | 690 | |

| 10 | 250 | 250 | 190 | 760 |

Velocidad del ventilador (r.p.m.)

| Derivación abierta | Derivación cerrada | |

| 4 | 1750 | 1550 |

| 7 | 2400 | 2250 |

| 10 | 2850 | 2600 |

C.3.2. EXTRACCIÓN DE HUMOS

Rendimiento con llave derivación abierto

| presión K/cm2 | Volumen aproximado de aire m3/min |

| 4,2 | 185 |

| 7,1 | 240 |

| 9,8 | 285 |

C.4. ACCESORIOS

para generación de espuma.

Canalización de longitud máxima 30 m. de politeno consumible de 1.829 m/m. de diámetro.

Para extracción de humo

Canalización flexible de 7’6 m.

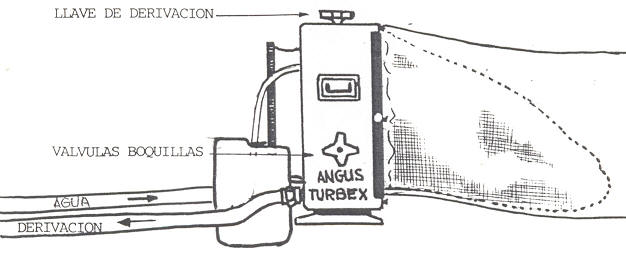

C.5. TEORÍA DE FUNCIONAMIENTO PARA GENERAR ESPUMA

El agua a presión suministrada al aparato pasa primero por una turbina que acciona el ventilador. Entonces se introduce e1 liquido emulsor a través del proporcionador incorporado en el aparato y la solución espumante resultante se proyecta sobre la red desde cuatro toberas difusoras.

Una válvula de derivación permite dejar pasar un caudal mayor de agua por la turbina descargándose fuera del aparato el agua sobrante. Esto permite aumentar el volumen de aire a cualquier presión de entrada dada sin desperdiciar liquido emulsor. El volumen de aire aumentado permite producir espuma de mayor expansión. Para aumentar la facultad del aparato de funcionar en presencia de contrapresión, será necesario cerrar la válvula de derivación

En el frente de la caja del generador se acopla una canalización de politeno para dirigir la espuma hacia el fuego. La espuma fuerza a la canalización a desenrollarse y al llegar al fuego todo exceso de canalización se quema y la espuma se esparce eficazmente por la zona que está ardiendo.

C.6. OBSERVACIONES GENERALES

El espacio que haya que llenar de espuma debe estar debidamente ventilado para impedir que se produzca una contrapresión indebida; la abertura que permita la ventilación debe estar más arriba del nivel hasta el que tenga que subir la espuma debe utilizarse el generador con la válvula de derivación cerrada.

Pueden producirse espumas de menos expansión y más fluidez, reduciéndo la presión del agua o el caudal de derivación

C.7. UTILIZACIÓN PARA GENERAR ESPUMA

— Colocar la red nº 8 sujetándola con las palomillas nº 11

— Colocar la canalización de politeno de 30 m. de largo, de la forma siguiente:

— Sacar las espigas de los perfiles en forma de «U» nº 9 situados en los cuatro lados del frente de la caja.

— Desenrollar extremo de canalización de politeno y pasarlo por encima de los perfiles de sección cuadrada comenzando por los de abajo nº 10

— Poner de nuevo los perfiles y empujar las espigas nº 9 para que perforen la canalización

— Colocar la canalización por delante del generador de manera que se desenrolle hacia el fuego al comenzar a producirse espuma.

Una vez colocada la canalización

— Conectar la manguera de alimentación de 45 en el racor de admisión nº 1.

— Conectar la manguera de descarga del agua de derivación nº 6

— Abrir las dos válvulas de las boquillas difusoras nº 4 en los lados de la caja del aparato.

— introducir la manguereta fija nº 7 del proporcionador en el bidón de líquido emulsor.

— Ajustar la válvula de derivación nº 5 según convenga a las características deseadas de la espuma.

— Mantener la presión de 5’6 a l0’5 bares sin exceder nunca de los l0’5 bares.

C.7.1.MANTENIMIENTO

– Después de su utilización, se lavará el exterior e interior haciendo circular agua limpia, eliminando todo trazo de espuma y/o sal (si se ha empleado agua salada), especialmente en la manguereta del proporcionador nº 7 y llaves de las toberas difusoras nº 4.

— Se sacara y lavará la red volviéndola a instalar una vez seca

— Si es necesario se limpiara el filtro de la admisión.

C.8. UTILIZACIÓN DEL GENERADOR COM0 EXTRACTOR DE HUMOS

El generador se empleará como extractor de humos acoplando en su parte posterior una canalización de fuelle de 7’6 metros.

— Acoplar la canalización flexible a la parte posterior del aparato, colocando el extremo abocardado de la canalización por encima del alojamiento del ventilador. Asegurar la canalización con la tira de goma suministrada.

— Desplegar la canalización en dirección al humo.

— Conectar la manguera de suministro de agua al racor de admisión nQ i.

— Conectar la manguera de descarga de agua al racor de salida derivación nº 2.

— Quitar la red nº 8 para conseguir al máximo rendimiento.

— Abrir la válvula de derivación nº 5.

— Cerrar las dos válvulas de las boquillas difusoras nº 4 en los lados de la caja del aparato.

— Abrir al paso da agua observando no sobrepasar los 10’5 bares de presión.

7. D. GENERADOR DE ALTA EXPANSIÓN KIDDE TIPO 117 M3 A MOTOR DE EXPLOSIÓN

D.1. DESPIECE

A. Admisión de agua

B. Manómetro presión de agua

C. Llave de paso

D. Manguereta fija aspiración líquido emulsor

E. Motor de Explosión

F. Depósito de gasolina

G. Ventilador

H. Indicador de toma de aire

I. Estructura reticular

J. Difusores de salida de la mezcla espumante (agua + emulsor)

D.2 CARACTERÍSTICAS TÉCNICAS

Generador de espuma de alta expansión accionado por motor de explosión marca Briggs & Statton de 7 HP a cuatro tiempos.

Modelo KIDDE HI-EX P 500 . 117 m3

Caja de plancha de aluminio sobre estructura do tubo de hierro.

Dimensiones en cm. Alto 95. Ancho 102. Largo 150

D.3. RENDIMIENTOS

| Presión k/cm2 | Caudal l/min. | Espuma m3/min | Nive1 de Expansión |

| 6 | 136 | 117 | 1:1000 |

D.4. ACCESORIOS

3 Mangas de lona de 6 metros de largo

D.5. INSTRUCCIONES DE PUESTA EN M RCHA DEL MOTOR DE EXPLOSION

— Elevar botón de contacto nº 1

—Abrir el paso de la gasolina nº 2

—Cerrar el aire a1 carburador nº 3 (starter)

—Tirar del cable de arranque nº 4 retornándolo con suavidad

—Graduar 21 acelerador de mano nº 5 hasta que la flecha indicadora de toma de aire nº 6 se encuentre en la zona marcada.

D.6. OBSERVACIONES

Gasolina 97. NO UTILIZAR MEZCLA

Para repostar gasolina parar el motor.

D.7. UTILIZACIÓN

— Conectar la manguera de alimentación de 45 diámetro al racor de admisión -A-.

— Abrir totalmente la llave de paso de admisión de agua -C-.

— Cuando el manómetro -B- se alcancen las 12-l4 lbs/pu2 (5 6 k/cm2).

— Introducir la manguereta de aspiración -B- en el bidón de liquido emulsor.

— Graduar el acelerador de mano nº 5 hasta que la flecha indicadora de toma de aire nº 6 se encuentre en la zona marcada.

D.8. MANTENIMIENTO

Finalizado su uso, hacer funcionar el generador durante cuatro minutos introduciendo la manguereta fija -D- en un cubo con agua dulce limpia.

Limpiar conducciones de lona y exterior del generador con agua dulce limpia. Verificar que el filtro del racor de admisión -A- se encuentra sin adherencias.

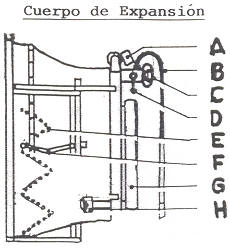

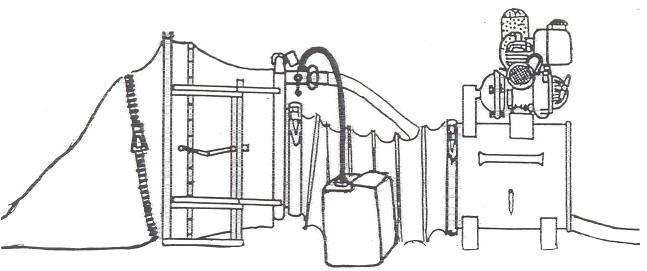

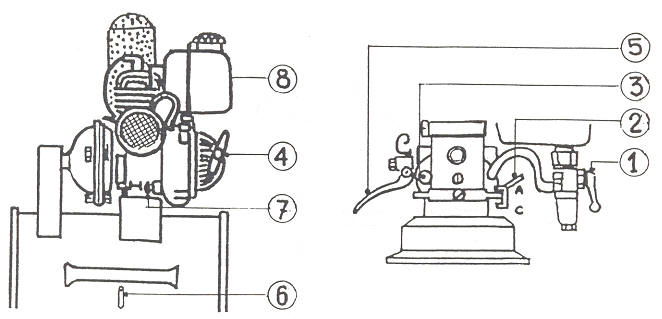

7.E GENERADOR DE ALTA EXPANSIÓN MINIMAX TIPO 115 M3 A MOTOR EXPLOSIÓN

El generador de alta expansión MINIMAX se compone de dos cuerpos, unidos por un tubo de fuelle.

E.1 DESPIECE

A Manómetro presión de agua

B Manguereta fija aspiración líquido emulsor

C Admisión de agua

D Llave de paso

E Estructura reticular

F Bisagra plegado-desplegado

G Boca de unión a cuerpo-motor

H Difusoras de salida mezcla espumante

I Motor de explosión

J Indicador de la dirección del aire

K Boca de unión a cuerpo de expansión

L Ventilador

M Indicador de volumen de aire

N Tubo de fuelle

O Abrazadera de unión

E.2 INSTALACIÓN

Conjunto unido y montado para formar espuma de alta expansión

E.3. CARACTERÍSTICAS TÉCNICAS

Generador de espuma de alta expansión, accionado por motor de explosión de dos tiempos (gasolina con mezcla)

Modelo MINIMAX—KIDDE 115 m3, formado por cuerpo—motor y cuerpo de expansión.

E.3.1. Cuerpo—Motor

Motor de explosión marca JL0 y cilindro ventilador.

Color; gris escuro

Dimensiones: Alto 100 cm. Ancho 50cm. Largo 40cm.

Rendimiento: 12.000 m3 de aire en una hora a 2.900 r.p.m.

E.3.2. Cuerpo de Expansión

Caja extensible en tubo de hierro forrado en lona, dotada de seis difusores para la proyección de la mezcla espumante contra la estructura reticular.

Color: rojo

Dimensiones en cm.: Alto 115, Ancho 80, Largo 65, Largo plegado transporte 45.

E.4. RENDIMIENTOS DEL GENERADOR

| Presión K/cm2 | Caudal l/min. | Espuma m3/min. | Nivel Expansión |

| 3 | 200 | 115 | 1:1000 |

E.5. ACCESORIOS

3 mangas de tubo de fuelle de 4 metros de largo

3 mangas de lona para conducción de espuma de 6 metros de largo.

E.6. INSTRUCCIONES PARA LA PUESTA EN MARCHA DEL CUERPO MOTOR

— Abrir eL paso de la gasolina nº 1

— Cerrar e1 aire a1 carburador (starter) nº 2

— Apretar e1 excitador nº 3 hasta que salga gasolina (Carburador lleno)

— Tirar de1 cable de arranque nº 4 retornándolo con suavidad.

— Graduar e1 acelerador de mano nº 5 hasta que la flecha indicadora de aspiración de aire nº 6 se encuentre en la zona deseada.

nº 7 botón de paro

nº 8 depósito de gasolina (mezcla al 5%) llenar con el motor parado.

E.7. UTILIZACIÓN

— Conectar la manguera de 45 diámetro en el racor de admisión —C—.

— Abrir totalmente la llave de paso de admisión de agua —D—.

— Cuando el manómetro —A— se alcancen las 3 atmósferas

— Introducir la manguereta de aspiración —B- en el bidón de liquido emulsor.

— Mantener la aceleración en el cuerpo motor, con el acelerador de mano nº 5 hasta que la flecha indicadora de aspiración de aire -M- se encuentre en la zona

marcada.

E . 8 . MANTENIMIENT0

Finalizado su uso, hacer funcionar el generador durante cuatro minutos introduciendo la manguereta fija -B- en un cubo con agua dulce limpia.

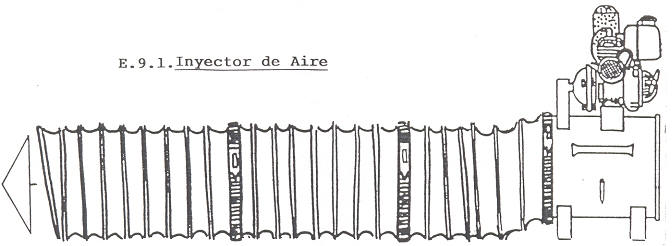

E.9. APLICACIONES

La parte correspondiente a Cuerpo-Motor, puede utilizarse de forma independiente como inyector de aire añadiendo y uniendo hasta 3 tubos fuelle –N- en la boca de unión –K- o como extractor de humos, colocando les tubos en la boca contraria, por ejemplo:

El régimen de extracción de humos es de 200 m3/min. a 2900 r.p.m.

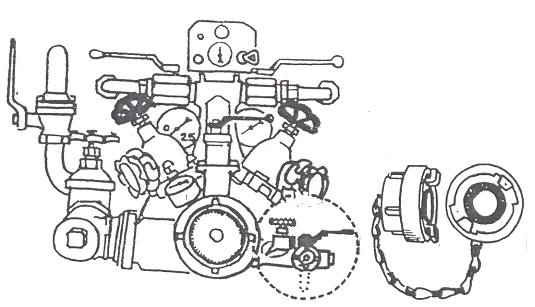

8. VEHÍCULOS

En el apartado 6.A del capítulo titulado ESPUMA, se indica la posibilidad

que existe en la mayoría de vehículos del Servicio para formar la mezcla de

agua y emulsor en la misma bomba, a través del proporcionador incorporado evitando las importantes pérdidas de carga que se producen cuando se emplean proporcionadores exteriores. (ver apartado siguiente 8.1.).

Para reconocer las válvulas que intervienen en el proceso A de formación de espuma, se ha procedido a pintarlas de color azul.

8.1. PERDIDAS DE CARGA EN LOS PROPORCIONADORES

| Proporcionador exterior | Pérdida carga k/cm2 | EXPANSIÓN BAJA | EXPANSIÓN MEDIA |

| 200 l/min | 3’7 | 2 | |

| 400 L/min | 4’3 | 2‘7 | |

| 800 l/min | 3’8 | 2‘2 |

Como valor orientativo se ha establecido que la perdida producida en el proporcionador será de 4 k/cm2 cuando se emplee para espuma de baja expansión y 2’5k cuando la espuma sea de media expansión.

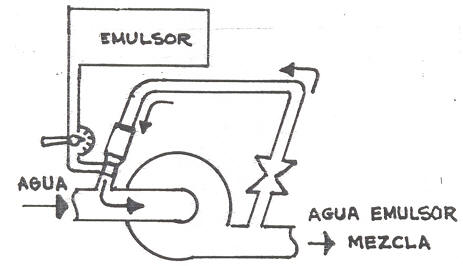

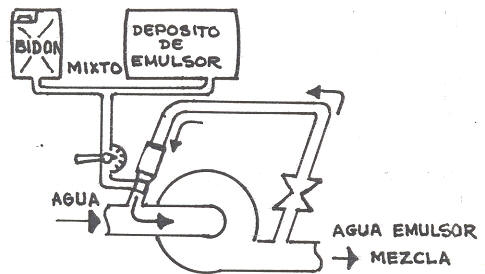

8.2. MEZCLA DE EMULSOR A TRAVÉS DE BOMBA VEHICULO

Les proporcionadores incorporados en los vehículos funcionan en la mayoría de les cases según el principio de Venturi, están de conectados a la entrada y Salida de presión de las bombas. La ventaja de este sistema es que la pérdida de carga se produce en una derivación del circuito de provocada por el proporcionador presión y en consecuencia no produce pérdida de presión en la línea de mangueras.

Una pequeña parte de agua descargada por la bomba, retorna hasta el lado de aspiración de la bomba.

Un proporcionador situado en esta línea, produce por Venturi una depresión que absorbe el líquido emulsor llevándolo hasta la entrada de la bomba para que esta lo mezcle y lo envíe a presión hacia las mangueras.

Este tipo de proporcionador, permite alimentar varias lanzas de espuma para lo cual dispone de una válvula de medición de entrada de emulsor. La cantidad de emulsor incorporada a la bomba depende de la cantidad de lanzas instaladas y de su caudal.

Loos vehículos del Servicio que disponen de proporcionador incorporado son los siguientes:

E28, B33, B35, B36, B37, B41, B42, B43, B44, B45,B46, B47, B48, B53, B6l, B62, B63, B64, B65, B66,B67, B68, B69.

La forma de mezclar emulsor—agua responde por igual al esquema expuesto. si bien existen variaciones en cuanto a la forma de proveerse de líquido emulsor y al mando de regulación del porcentaje, por lo que se han agrupado de la siguiente manera:

—Vehículos con toma exterior

—Vehículos con toma directa

—Vehicul0s con toma mixta

8.2.l. Relación de vehículos con toma exterior de emulsor.

B33, B42, B43, B44, B45, B46, B47, B48, B53,B61, B62, B63, B64, B65, B66.

Estos vehículos únicamente llevan incorporado un proporcionador al que necesariamente se le ha de acoplar una manguereta de aspiración exterior junto a la bomba, alimentándose de emulsor a través de bidones.

8.2.2 Vehículos con toma de emulsor directa B36, B37, B41, B67, B68, B69.

La toma de emulsor únicamente se produce a través del depósito de reserva que posee cada vehiculo, la provisión de nuevo emulsor siempre se realizaré por dicho deposito.

8.2.3. Vehículos con toma de emulsor mixta B28. B35.

Estos dos vehículos disponen de depósito de reserva de emulsor y previniendo que esta pueda agotarse además tiene toma exterior para alimentarse con bidones.

8.3. CARACTERÍSTICAS DE LAS T0MAS EXTERI0RES DE EMULS0R

Las tomas de emulsor exterior en las bombas, se reconocen fácilmente por estar racoradas con racor storz de diámetro 25 y junto al mismo dispone de una válvula graduable cuyo diseño varia en algunos vehículos pero que su escala numerada se ha modificado unificando la forma de proporcionar emulsor al agua según el número de lanzas empleado.

8.4. MANDOS QUE REGULAN EL PORCENTAJE DE EMULSOR

Como ya se indica en el apartado 1.C.2 de ESPUMA, el emulsor adoptado por el Servicio corresponde al tipo Sintético de Tripe Expansión que se encuentra en los depósitos fijos de los vehículos y en todos los bidones de color azul.

Utilizando lanzas de baja expansión el porcentaje de emulsor ha de ser del 6%.

Si se utilizan lanzas de media expansión el porcentaje será del 3%.

En la doble escala graduada de los vehículos del Servicio se provee el nivel de expansión de la espuma y el número de lanzas a utilizar partiendo del caudal nominal de las mismas.

En el servicio el caudal nominal de las lanzas de baja expansión son de:

200 l/min franja color amarillo —número 2

400 l/min franja color rojo —número 4

800 l/min franja color azul —número 8

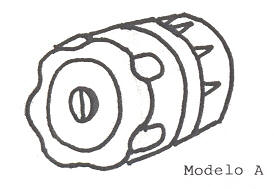

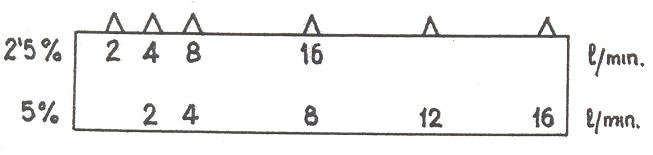

8-4.1. Proporcionador modelo A

El modelo de proporcionador A con pomo manual de regulación que se encuentra acoplado en el cuerpo de las bombas Rosembauer de los vehículos: B42, B43, B44, B45, B46, B47 y B48 puede aspirar liquido emulsor únicamente a través de bidones desde el exterior.

El pomo de regulación posee una doble escala, una al 2’5% con los números 2, 4, 8 y 16 para espumas de media expansión y la otra al 5% con los números 2, 4, 8, y 16 que aplicamos para espumas de baja expansión.

Nota: Los porcentajes corresponden a1 tipo de emulsor utilizado por e1 Servicio, ya que en e1 mercado existen emulsores para baja expansión al 3%

Los números de la escala 2, 4, 8, 12 y 16 multiplicados por cien, corresponden al caudal de las lanzas de espuma a utilizar.

La regulación de emulsor se efectuaré contando la cantidad de lanzas empleadas y sumando el caudal nominal de las mismas.

Por ejemplo:

La instalación de ataque con espuma de baja expansión consta de una lanza de 400 l/min, el pomo regulador se guiara hasta hacer coincidir el nº 4 y si se añadiera una lanza de 800 l/min (color azu1): el caudal de descarga sumaria 1200 l/min teniendo que aplicar el nº 12.

Utilizando lanza de media expansión se entraré por la escala marcada con el 2*5%

En todos los cases los proporcionadores de las bombas funcionan con mas precisión cuando los caudales de aspiración de emulsor son elevados.

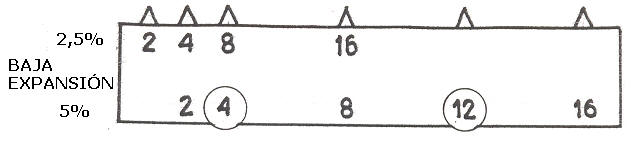

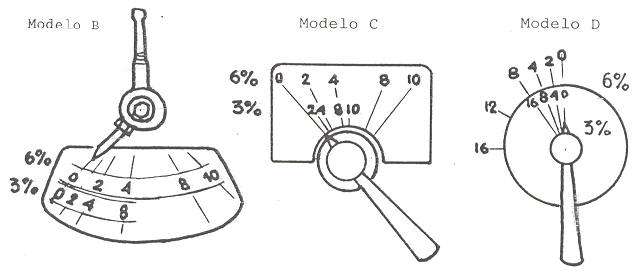

8.4.2. Otros modelos de proporcionador

Los modelos de proporcionador : B, C y D se han adaptado al modelo A, adecuando la numeración de la escala, si bien su forma física varia.

Modelo instalado en el B53, B67, B68 y B69.

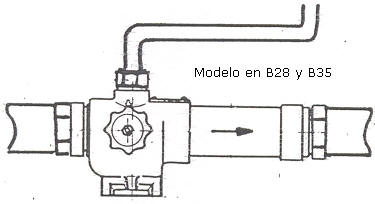

El modelo de proporcionador instalado en los vehículos B28 y B35 corresponde a un proporcionador Z,2 ccnectado a la salida de la bomba para alimentación directa de emulsor a la manguera de primera intervención, donde únicamente se podrá acoplar lanza para baja o media expansión de 200 l/min. El porcentaje de emulsor 3% o 6% únicamente será para 200 l/min

En los vehículos B36 y B37 el proporcionadcr es de funcionamiento automático adecuado al caudal que proporcione la bomba entre 400 y 2.400 l/min pudiendo graduar el porcentaje de emulsor desde la cabina 0 desde la bomba con escala graduable hasta el 10 %

Los vehículos B33, B61, B62, B63, B64, B65 y B66 disponen de toma exterior de emulsor si bien carecen de válvula reguladora, teniendo simplemente un grifo de bola con el que se puede regular la aspiración de espuma sin un control preciso.—

Abriendo totalmente el grifo de bola, la proporción de aspiración es superior al 20%

En breve esté previsto adecuar válvulas regulables con el sistema establecido.

9 ANEXO

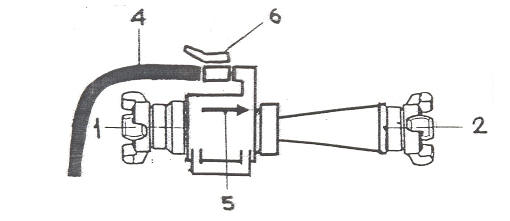

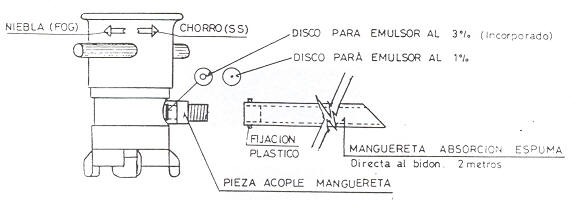

LANZA PARA ESPUMA DE BAJA EXPANSIÓN CON MONITOR. (añadido en1989)

1. CARACTERÍSTICAS.

Modelo HIDRO-FOAM

Tipo. HF. 350

Presión de trabajo, 7 Kg/cm2

Cauda1. 1287 l/min. a 7 Kg/cm2

Diámetro de conexión a monitor 70

Preparado para utilizar con emulsores aplicables a 3 %.

Se puede utilizar también para emulsores de otras proporciones:

— al 1%: Extraer la pieza acople manguereta, cambiar el disco por el de 1%.

— al 6%: Extraer la pieza acople manguereta, sacar el disco de 3% sin introducir ninguno.

Consumo a1 3% y 7 k/cm2.: 1 bidón de 200 l. cada 5 min. y 10 segundos.

2. FUNCIONAMIENTO.

. Conectar la lanza al monitor.

. Introducir o extraer el disco de aforo según la proporción de aplicación. Si la proporción es al 3% no necesita hacer variaciones

. Introducir la manguereta de espuma en la rosca.

. Abrir e1 caudal de paso de agua.

. Al notar la aspiración en la manguereta introducir está en el bidón de espuma.

. Regular la apertura del chorro-vano según las necesidades.

En aquel tiempo la industria creó un emulsor con el que se podía generar los tres tipos de expansión de espumas BAJA, MEDIA y ALTA sin que se rompiera la burbuja añadiéndole además propiedades anti alcohol y FFF (formador de película flotante) y aunque su precio era elevado el Servicio lo adoptó como la espuma oficial del Speis de Barcelona con la seguridad de que todos los bidones de emulsor (sin importar su color) el bidón de espuma a utilizar por el Servicio se adaptaría a todos los combustibles en llamas y a cualquiera de los medios utilizados.

Más adelante hice un resumen en forma de tabla que se puede – VER –

Gracias